一、引言

在现代工业自动化领域中,组态软件与PLC(Programmable Logic Controller,可编程逻辑控制器)的通讯控制起着至关重要的作用。组态软件通过其友好的图形界面和强大的数据处理能力,为工程师和技术人员提供了直观、高效的控制手段;而PLC作为工业自动化系统的核心控制设备,具有稳定性高、可靠性强的特点。本文将从多个方面详细介绍组态软件与PLC的通讯控制,旨在为读者提供全面、深入的理解。

二、组态软件与PLC的基本概念

组态软件

组态软件是一种专门用于工业自动化系统开发和集成的软件工具。它通过图形化的界面,将工业现场的各种设备、传感器、执行机构等进行组态配置,实现数据的采集、处理、存储和显示等功能。组态软件具有开放性好、易于扩展、界面友好等特点,是现代工业自动化系统中不可或缺的一部分。

PLC

PLC是一种数字运算操作的电子系统,专为在工业环境应用而设计。它采用可编程的存储器,用于其内部存储程序、执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或vwin 式输入/输出控制各种类型的机械或生产过程。PLC具有通用性强、可靠性高、抗干扰能力强等特点,是工业自动化系统中的核心控制设备。

三、组态软件与PLC的通讯控制方式

通讯协议

组态软件与PLC之间的通讯控制需要通过特定的通讯协议来实现。常见的通讯协议包括MODBUS、Profinet、EtherCAT等。这些协议规定了数据的传输格式、传输速率、传输方式等关键参数,确保组态软件与PLC之间能够准确、可靠地进行数据交换。

(1)MODBUS协议

MODBUS协议是一种串行通信协议,广泛应用于工业自动化系统中。在组态软件与PLC的通讯控制中,MODBUS协议通过串口或网络实现数据的传输。组态软件作为MODBUS主站,可以访问多个MODBUS从站设备(包括PLC),实现数据的读取和写入。

(2)Profinet协议

Profinet协议是一种基于以太网的工业自动化通信协议。它采用标准以太网技术,具有高速、可靠、灵活等特点。在组态软件与PLC的通讯控制中,Profinet协议可以实现PLC与组态软件之间的无线通讯,减少布线工作量,提高系统的灵活性。

(3)EtherCAT协议

EtherCAT协议是一种高速、高性能的以太网通信协议,特别适用于需要高速数据传输和精确同步的工业自动化系统。在组态软件与PLC的通讯控制中,EtherCAT协议可以实现PLC与组态软件之间的快速数据交换和精确同步控制。

通讯方式

组态软件与PLC之间的通讯方式主要包括串口通讯、网络通讯和无线通讯等。

(1)串口通讯

串口通讯是最早出现的通讯方式之一,具有成本低、实现简单等特点。在组态软件与PLC的通讯控制中,串口通讯主要适用于短距离、低速率的数据传输场合。

(2)网络通讯

随着网络技术的不断发展,网络通讯已经成为工业自动化系统中主流的通讯方式之一。在组态软件与PLC的通讯控制中,网络通讯可以实现远距离、高速率的数据传输和实时控制。常见的网络通讯方式包括以太网、工业以太网等。

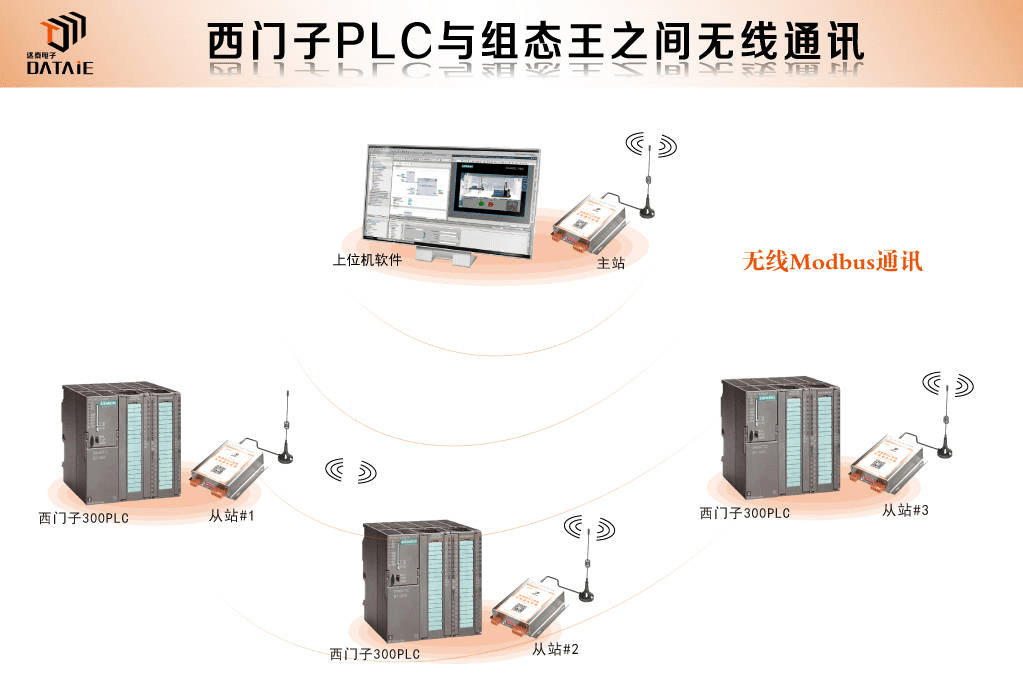

(3)无线通讯

无线通讯是一种新兴的通讯方式,具有灵活性高、布线方便等特点。在组态软件与PLC的通讯控制中,无线通讯适用于需要减少布线工作量、提高系统灵活性的场合。常见的无线通讯方式包括Wi-Fi、ZigBee等。

通讯配置

为了实现组态软件与PLC之间的通讯控制,需要进行相应的通讯配置。通讯配置包括IP地址设置、端口号设置、通讯协议选择等关键参数的设置。在配置过程中,需要确保组态软件与PLC处于相同的网络中,以便进行数据的传输和交换。同时,还需要根据具体的通讯协议和通讯方式进行相应的配置和调整。

四、组态软件与PLC通讯控制的实现步骤

确定通讯协议和通讯方式

根据具体的工业自动化系统需求和现场环境特点,选择适合的通讯协议和通讯方式。常见的通讯协议包括MODBUS、Profinet、EtherCAT等;通讯方式包括串口通讯、网络通讯和无线通讯等。

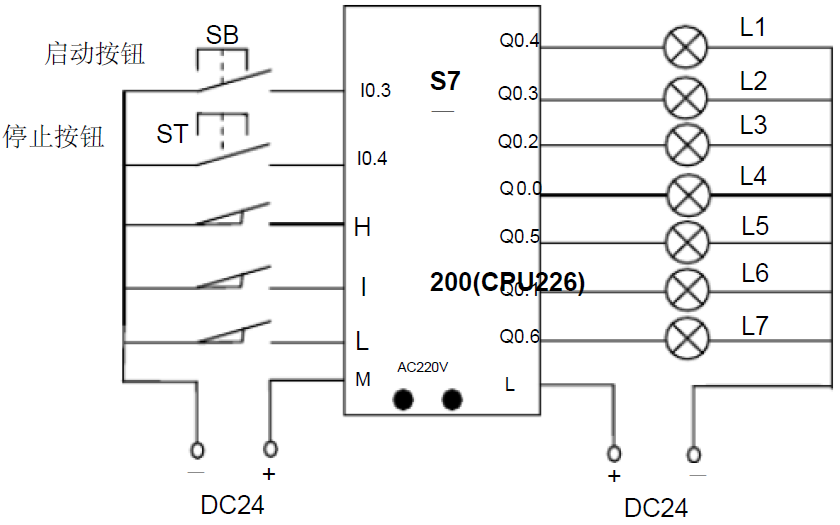

配置PLC

在PLC中配置相应的通讯参数,包括IP地址、端口号、通讯协议等。确保PLC与组态软件处于相同的网络中,以便进行数据的传输和交换。

配置组态软件

在组态软件中配置与PLC通讯的参数,包括PLC的IP地址、端口号、通讯协议等。确保组态软件能够正确地访问PLC并进行数据的读取和写入操作。

建立通讯连接

在组态软件与PLC之间建立通讯连接是实现数据传输和控制的关键步骤。以下是该过程的详细分解:

启动组态软件和PLC:

首先,确保PLC已经正确配置并启动,处于可通信状态。

同时,打开组态软件,并准备好进行通信设置。

添加通信驱动:

在组态软件中,可能需要添加或选择对应的PLC通信驱动。这通常取决于PLC的型号和所使用的通信协议。

配置通信参数:

在组态软件的通信设置或设备配置部分,输入PLC的IP地址、端口号以及其他必要的通信参数。

这些参数必须与PLC中的设置相匹配,以确保数据的正确传输。

测试连接:

在配置完成后,通过组态软件提供的测试功能来验证与PLC的连接是否成功。

如果测试成功,说明组态软件已经能够正确识别并与PLC建立通信。

数据交换与调试:

一旦连接建立,就可以开始进行数据的读取和写入操作了。

在组态软件中创建变量或标签,与PLC中的数据块或寄存器相对应。

通过监控这些变量或标签,可以实时查看PLC中的数据状态。

如果有必要,还可以对PLC进行数据写入操作,以实现对工业过程的控制。

错误处理与日志记录:

在通信过程中,应设置错误处理机制,以便在通信故障时能够及时响应。

同时,建议开启日志记录功能,以便追踪和调试通信过程中的问题。

优化与调整:

根据实际通信效果和需求,可能需要对通信参数进行调整和优化。

例如,调整通信超时时间、数据刷新率等,以确保通信的稳定性和实时性。

通过以上步骤,可以在组态软件与PLC之间建立起稳定可靠的通讯连接,从而实现工业自动化系统中的数据采集、监控和控制功能。需要注意的是,不同型号的PLC和组态软件可能具有不同的配置方法和通信协议,因此在具体操作时应参考相应的用户手册或技术文档。建立通讯连接

-

plc

+关注

关注

5010文章

13270浏览量

463024 -

组态软件

+关注

关注

4文章

231浏览量

27048 -

通讯控制

+关注

关注

0文章

6浏览量

5471

发布评论请先 登录

相关推荐

【福利第一波】PLC无线通讯方案汇总——组态软件与PLC的无线通讯方案

基于组态软件的PLC控制系统仿真实现

紫金桥组态软件与三菱Q系列PLC串口通讯的实现

三维力控组态软件与森兰高压变频器的通讯控制

如何使用MCGS组态软件实现PLC控制系统的设计

西门子软PLC与组态软件如何通讯?

西门子软PLC与组态软件如何通讯?

SIM ATIC S7—300PLC控制系统的特点及硬件、软件组态

组态软件与PLC的通讯控制

组态软件与PLC的通讯控制

评论