一、引言

工业控制系统(ICS)是现代化工业生产中不可或缺的一部分,它利用计算机、通信、自动化等技术实现对工业生产过程的监测、控制和优化。随着信息技术的快速发展和工业化水平的不断提高,工业控制系统的种类和功能也在不断丰富和完善。本文将详细介绍工业控制系统的种类、特点、应用场景以及未来发展趋势,以期为相关领域的研究和应用提供参考。

二、工业控制系统的种类

工业控制系统可以根据不同的分类标准进行划分,以下是几种常见的分类方式:

根据系统结构划分

(1)集中式控制系统:集中式控制系统是指所有控制功能都集中在一个中央控制器中,通过该控制器对整个生产过程进行集中管理和控制。这种系统结构简单,但可靠性和灵活性较差,适用于规模较小、控制要求不高的生产场合。

(2)分布式控制系统(DCS):分布式控制系统是由多个分散在现场的控制器组成的系统,每个控制器负责控制一部分生产过程,并通过通信网络实现与中央控制器的信息交换。DCS系统具有高可靠性、灵活性和可扩展性等优点,适用于大型、复杂的生产过程。

(3)现场总线控制系统(FCS):现场总线控制系统是一种基于现场总线的分布式控制系统,它采用数字通信技术实现现场设备之间的信息交换和控制。FCS系统具有实时性强、信息集成度高、易于维护等优点,是现代工业控制系统的重要发展方向。

根据控制对象划分

(1)过程控制系统:过程控制系统主要用于连续生产过程,如石油化工、电力发电等领域。它通过对生产过程中的温度、压力、流量等参数进行实时监测和控制,确保生产过程的稳定性和产品质量。

(2)离散控制系统:离散控制系统主要用于离散生产过程,如机械制造、电子制造等领域。它通过对设备的运行状态进行监测和控制,实现设备的自动化操作和生产过程的优化。

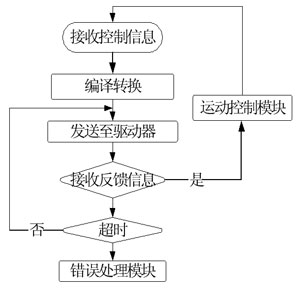

(3)运动控制系统:运动控制系统专门用于精确控制机械运动的位置、速度和加速度。它广泛应用于机器人技术、数控机床和装配线等领域,通过高精度的控制算法和设备确保运动的精确性和同步性。

根据功能划分

(1)监控与数据采集系统(SCADA):SCADA系统是一种用于远程监控和控制工业设施的计算机化系统。它集成了数据采集、网络通信、人机界面等功能,能够实时显示设备状态、记录数据并在必要时发出控制指令。SCADA系统广泛应用于大型分布区域如输油管道、铁路运输和电网等。

(2)可编程逻辑控制器(PLC):PLC是工业自动化中最为常见的控制系统之一。它通过可编程的存储器来存储执行逻辑运算、顺序控制、计时、计数和算术运算等操作的指令,并能通过数字或vwin 输入/输出控制各种类型的机械设备或生产过程。PLC以其稳定性、灵活性和易编程性而广受欢迎。

(3)人机界面(HMI):HMI是工业控制系统中与人交互的部分,它允许操作员监视和操作过程。HMI通常包括显示屏、操作按钮和指示灯等,设计上注重用户体验以便操作员可以轻松地获取信息和进行控制。

三、工业控制系统的特点

工业控制系统具有以下特点:

实时性:工业控制系统需要实时地监测和控制生产过程,确保生产过程的稳定性和产品质量。

可靠性:工业控制系统通常运行在恶劣的工业环境中,因此必须具备高可靠性和抗干扰能力。

安全性:工业控制系统涉及到生产安全和人员安全等问题,因此必须具备完善的安全保护措施。

开放性:随着信息技术的不断发展,工业控制系统需要支持与其他系统的集成和通信以实现信息的共享和交换。

四、工业控制系统的应用场景

工业控制系统广泛应用于各个领域,包括石油化工、电力发电、机械制造、电子制造、交通运输等。以下是一些典型的应用场景:

石油化工领域:石油化工生产过程复杂且危险,需要实时监测和控制生产过程中的温度、压力、流量等参数以确保生产过程的稳定性和产品质量。工业控制系统可以实现对石油化工生产过程的自动化控制和管理。

电力发电领域:电力发电系统需要实时监测和控制发电设备的运行状态以及电网的运行情况以确保电力供应的稳定性和安全性。工业控制系统可以实现对电力发电系统的远程监控和控制。

机械制造领域:机械制造过程中需要精确控制机械运动的位置、速度和加速度等参数以确保产品的质量和生产效率。工业控制系统可以实现对机械制造过程的自动化控制和管理。

五、未来发展趋势

随着信息技术的不断发展和工业化水平的不断提高,工业控制系统的未来发展趋势主要包括以下几个方面:

智能化:工业控制系统将更加注重智能化和自适应性,通过引入人工智能、大数据等先进技术实现对生产过程的智能优化和控制。

网络化:工业控制系统将更加注重网络化和集成化,通过与其他系统的集成和通信实现信息的共享和交换。

安全性:工业控制系统将更加注重安全性和可靠性,通过加强安全防护措施和建立安全管理体系确保生产过程的安全性和稳定性。

绿色环保:工业控制系统将更加注重绿色环保和可持续发展,通过优化生产过程和降低能耗等方式减少对环境的影响。

六、结论

工业控制系统作为现代工业生产的核心支撑,其种类多样、功能丰富,为工业生产的自动化、智能化和高效化提供了强有力的保障。从集中式控制系统到分布式控制系统,再到现场总线控制系统,工业控制系统的演进体现了技术的不断进步和工业需求的日益增长。

首先,工业控制系统的种类繁多,每种系统都有其独特的应用场景和优势。例如,DCS系统适用于大型、复杂的生产过程,而FCS系统则以其实时性强、信息集成度高等特点在现代工业控制中占据重要地位。此外,PLC作为工业自动化中的“大脑”,以其稳定性、灵活性和易编程性被广泛应用于各种生产场合。

其次,工业控制系统的特点决定了其在工业生产中的重要地位。实时性、可靠性、安全性和开放性是工业控制系统不可或缺的要素。随着工业生产对自动化和智能化水平要求的不断提高,工业控制系统也在不断发展和完善,以适应新的生产需求和技术挑战。

再次,工业控制系统的应用场景广泛,几乎涵盖了所有工业生产领域。从石油化工、电力发电到机械制造、电子制造,再到交通运输等领域,工业控制系统都发挥着至关重要的作用。通过对生产过程的实时监测和控制,工业控制系统确保了生产过程的稳定性和产品质量,提高了生产效率和企业竞争力。

最后,未来工业控制系统的发展趋势将更加注重智能化、网络化、安全性和绿色环保。随着人工智能、大数据等先进技术的不断发展,工业控制系统将更加注重智能化和自适应性,实现对生产过程的智能优化和控制。同时,随着工业互联网的兴起和物联网技术的广泛应用,工业控制系统将更加注重网络化和集成化,实现与其他系统的无缝集成和通信。此外,随着工业生产对安全性和环保要求的不断提高,工业控制系统也将更加注重安全性和绿色环保,确保生产过程的安全性和可持续性。

综上所述,工业控制系统在现代工业生产中发挥着至关重要的作用。随着技术的不断进步和工业需求的日益增长,工业控制系统将继续发展和完善,为工业生产的自动化、智能化和高效化提供更加坚实的支撑。

-

plc

+关注

关注

5010文章

13271浏览量

463026 -

计算机

+关注

关注

19文章

7488浏览量

87846 -

工业控制系统

+关注

关注

3文章

110浏览量

16585

发布评论请先 登录

相关推荐

CAN总线技术在工业码垛机器人控制系统中的应用研究

工业控制系统有哪些种类

工业控制系统有哪些种类

评论