智能功率模块(IPM)是设计师在低功率电机驱动应用中的首选,特别是在成本和尺寸限制较紧的情况下。一项关于模块在不同运行条件下热性能的新研究,帮助设计师准确预测运行温度、功率和PCB设计,以实现最佳的可靠性、成本和尺寸。

使用智能功率模块设计

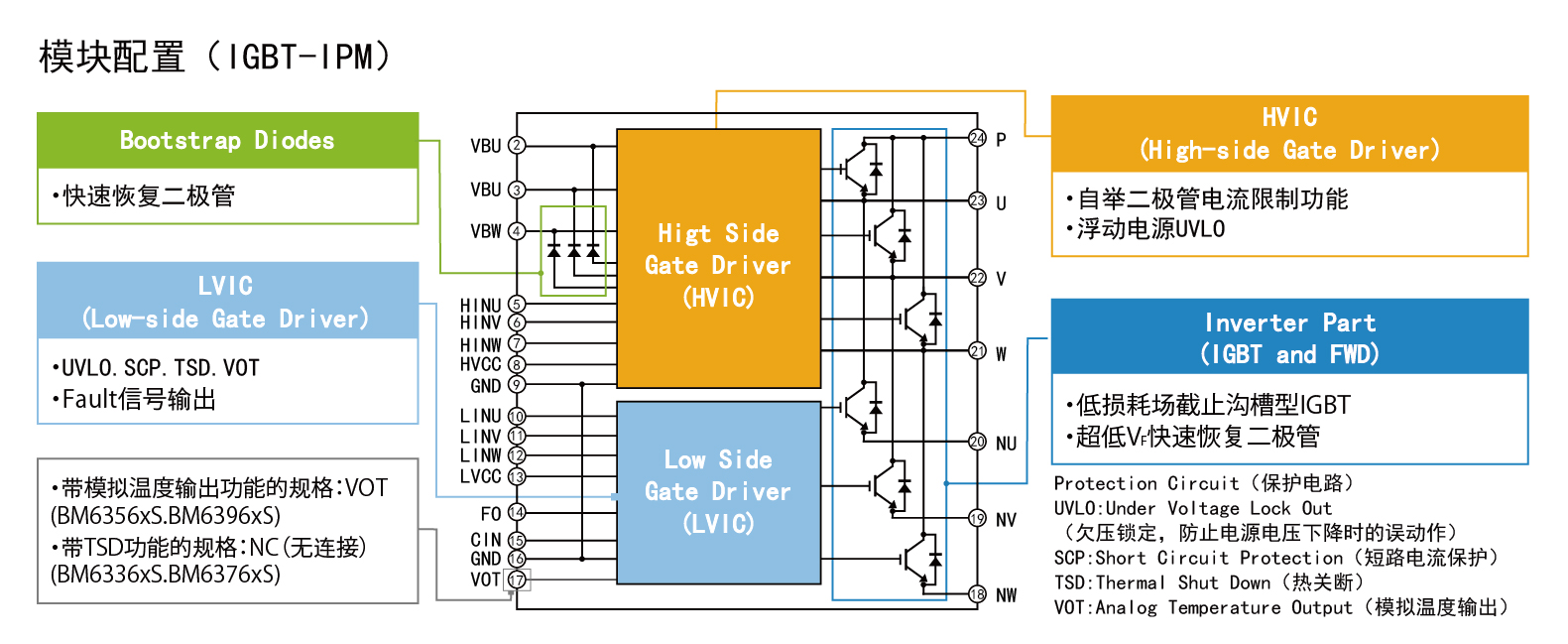

在家用电器和轻工业驱动中使用的电机控制器通常采用包含使用HVIC技术构建的门驱动器、配置为半桥或三相桥的功率开关以及保护组件的智能功率模块。

该模块直接连接电机和托管电机控制算法的处理器,并取代了根据配置可能高达30个或更多的离散组件。作为一种集成解决方案,智能功率模块不仅简化了设计,降低了材料成本,节省了PCB空间,还提高了可靠性并有助于减少电磁干扰(EMI)。

在大多数应用中,该模块旨在无需散热器即可运行。这进一步降低了材料成本并简化了组装。然而,需要仔细的热设计来确保模块在最大负载下能够维持适当的稳态温度,从而使系统满足最低可靠性目标。

IR的µIPM™模块广泛应用于无散热器的逆变器中,用于HVAC设备、风扇、泵、压缩机和高达150W-250W功率等级的变速驱动。这些模块采用12mm x 12mm或8mm x 9mm的PQFN封装,设计用于通过大型电气接触焊接在PCB上散热。

PCB铜线径的大小和厚度对散发到环境中的热量有重要影响,从而影响模块的稳态温度。规格不足的这些线径会损害可靠性,而规格过高则会导致解决方案比实际需要的更大且更昂贵。

通过设计一项实验,允许在不同功率等级和各种PCB设计下测量µIPM的稳态温度,IR开发了一组温度与功率曲线,为电机控制系统的设计师提供了准确的参考。使用这些曲线可以帮助优化热设计、功率等级和模块运行温度,以满足任何特定应用的成本、尺寸和可靠性限制。

IPM温度与功率的实验设置绘图

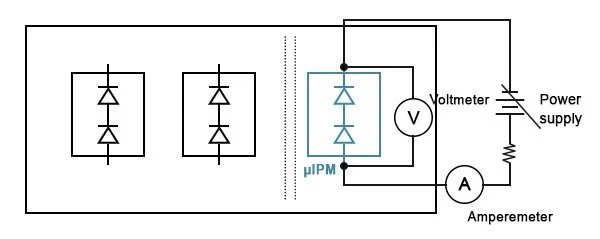

通过连接IPM,使已知电流注入构成一个逆变器腿的两个MOSFET的体二极管,并改变电流,可以检查PCB金属化、模块运行温度和功率耗散之间的关系。两个二极管之间的电压降等同于模块上的电压降。因此,测量此电压可以计算模块的功率耗散。图1中的电路图显示了测试设置的简化版本。

图1:电流注入测试的简化电路图

图1:电流注入测试的简化电路图使用这种方法而不是分析在驱动实际负载如电机时的逆变器的优势之一是它的简单性。实验易于设置和控制,消除了寄生电感和电容、电压和电流尖峰以及噪音等影响。由于实验的目的是诱导并测量功率耗散变化引起的温度变化,直流电流注入的方法及这些影响的缺失不会影响结果的准确性。

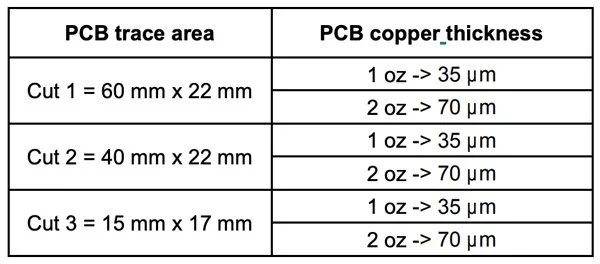

使用六种不同大小和厚度的PCB金属化对热性能进行评估。表1列出了测试的金属化模式。

表1:实验采用铜厚度为 1oz -> 35µm 或 2oz -> 70µm 的 PCB 走线以及三种不同尺寸

表1:实验采用铜厚度为 1oz -> 35µm 或 2oz -> 70µm 的 PCB 走线以及三种不同尺寸结果

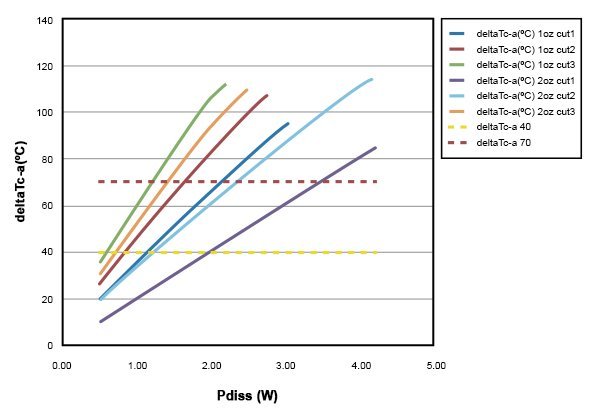

对于每种PCB设计,改变注入到逆变器腿的体二极管的电流,并记录测试电流和电压以及模块的盒温和环境温度,允许分析功率耗散、PCB设计和运行温度之间的关系。图2的图表绘制了在功率耗散下测量的盒温和环境之间的温差(ΔTc-a)。由于PQFN封装的结-盒热阻(RTHj-c)非常低,大约为2.2°C/W,可以假设在稳态条件下盒温等于结温(Tc=Tj)。

图2:测试金属化图案的外壳与环境温差与功率耗散

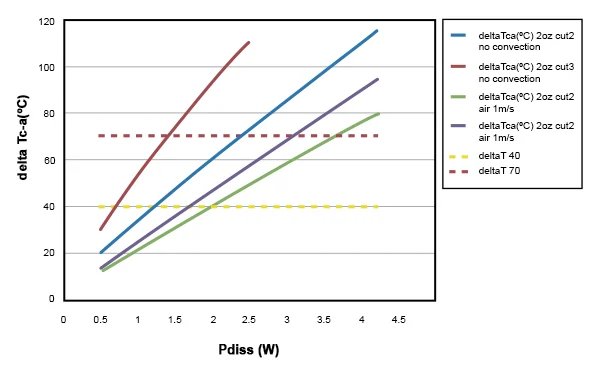

图2:测试金属化图案的外壳与环境温差与功率耗散如果模块用作风扇控制系统的一部分,风扇的旋转可能对模块表面有一定的冷却作用。在热设计系统期间也应考虑这一点。为了评估这种类型的应用的性能,测试板被放置在一个封闭的箱子里,并在模块表面测量0.8m/s至1.2m/s的气流。气流速度使用风速计测量。图3比较了两种PCB金属化模式的性能,有无风扇冷却。

图3:风扇控制应用中强制风冷的效果

图3:风扇控制应用中强制风冷的效果热容量

能够预测系统在开机后直至达到稳态温度的热性能通常是可取的。为了评估这种瞬态热性能,系统可以被建模为串联的热阻和热容。然后可以计算系统的时间常数,从而预测开机到达稳态之间任何时间的盒温。

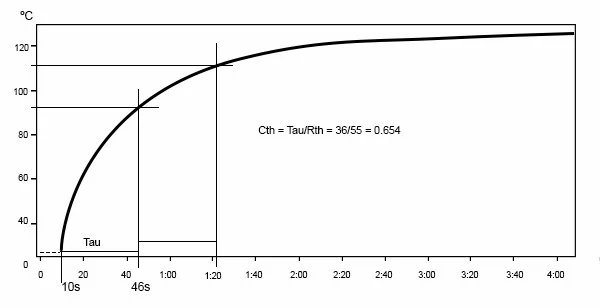

使用具有最小金属化面积的测试PCB设计,应用了注入电流的阶跃变化,从阶跃应用开始直至温度稳定,记录了模块盒温。由于在初始和最终温度下的RTH值已知,测量时间常数(Tau)允许计算热容Cth。图4说明了从应用电流阶跃到达到稳态的完整系统的热时间常数。

图4:系统启动时的热行为具有几分钟的时间常数

图4:系统启动时的热行为具有几分钟的时间常数结论

在许多低功率电机驱动中使用的智能功率模块被封装在结合了高热效率和小外形尺寸的高级封装中。由于模块通常旨在无需散热器使用,PCB走线提供的热散发对功率等级和可靠性有关键影响。

通过对使用各种PCB设计的实验电机驱动建模其稳态热性能和热容量,生成了一组图表,可以用来准确预测系统行为,使工程师能够将更经济、更可靠的解决方案推向市场。

-

PCB设计

+关注

关注

394文章

4683浏览量

85532 -

智能功率模块

+关注

关注

1文章

76浏览量

15163 -

IPM

+关注

关注

5文章

161浏览量

38940

发布评论请先 登录

相关推荐

研究不同的模式对PCB设计热性能的影响

智能功率模块(IPM)的驱动与保护

an-2026PCB设计简单开关电源模块的热性能的影响

分析智能功率模块(IPM)的热性能以优化PCB设计

分析智能功率模块(IPM)的热性能以优化PCB设计

评论