近年来,1200V和1700V的碳化硅(SiC)MOSFET已成为当前使用IGBT的电力转换器设计师的真正替代方案。到目前为止,大多数SiC MOSFET的设计成功主要发生在低功率到20kW范围内的电力转换器中,这些通常是全新设计,这一趋势主要是由于提高光伏逆变器和其他工业电源应用的效率的需求。

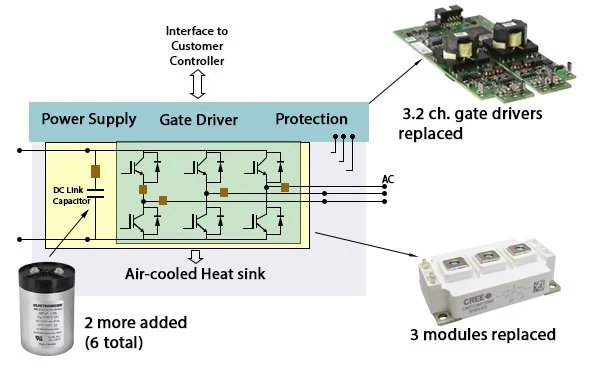

图1

图1设计师们现在正在使用市面上可用的高功率全SiC电力模块和驱动器(见图1),以升级现有的Si-IGBT系统,以及新设计,特别针对这些新SiC产品进行优化,以实现更小、散热更好和总体性能更优的电力转换系统。

Si IGBT组件及其转换为SiC

SiC在电力器件上的材料优势已得到充分证明,无需进一步讨论。因此,我们的重点将放在全SiC模块在大型电力转换系统中的应用上。我们选择了一种基于62mm、400A、1.2kV模块的商业现货Si-IGBT组件,包括直流链接电容器、强制风冷散热器和风扇,以及带有保护逻辑和传感器的门驱动器,进行了SiC转换并测试以确定性能提升。

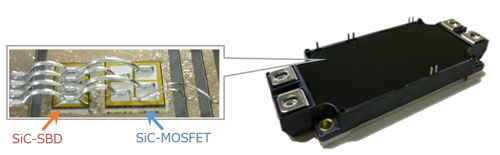

图2

图2图2描述了IGBT组件,我们将其称为IGBT堆(转换前)或SiC堆(转换后),其关键性能规格如图2所示,更多细节请参见制造商的数据表[3]。所选的200A IGBT堆在3kHz的开关频率(Fsw)下额定输出功率为140kW(200A rms),是该系列产品中最小的,能够很好地代表我们在商业中央光伏逆变器或电机驱动中可能找到的通用商业模块化电力子系统。

图3

图3将IGBT堆转换为使用SiC器件的过程非常简单,因为现有的全SiC电力模块具有相同的外形尺寸,并且兼容的门驱动器具备我们在典型IGBT模块门驱动器中看到的所有功能。图3总结了这些变化。额外添加的直流链接电容器仅用于在更高输出电流下进行测试。三个1200V、400A的IGBT模块分别被1200V、300A的全SiC模块取代,并且6通道的门驱动器板被设计用于SiC模块的三个2通道门驱动器板替代。对SiC堆的少数机械改动之一是将门驱动器的位置从距离功率模块约8英寸的原始位置重新定位到直接安装在SiC模块上。这一修改是由SiC更高的开关速度驱动的,这要求我们尽可能减少由于布局引起的寄生电感和电容的影响。

1200V、300A的SiC MOSFET模块内置了用于自由轮回的SiC肖特基二极管,相比于被替代的400A IGBT模块,有五个显著的性能优势:

1、更低的开关损耗;

2、更低的导通损耗;

3、几乎没有二极管开关损耗;

4、更高的击穿电压裕度;

5、对宇宙辐射引起的故障或单事件烧毁(SEB)的免疫力。

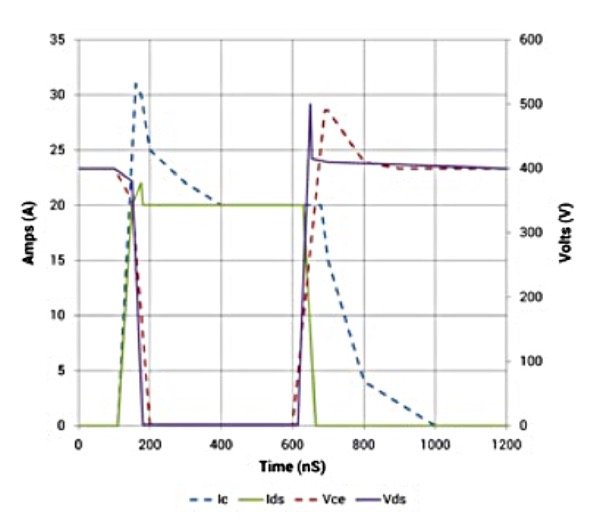

大家普遍知道,SiC MOSFET的开关损耗较低,图4a中比较了带有快速恢复二极管(FRD)的Si-IGBT和带有SiC肖特基二极管的同等额定SiC MOSFET在半桥电路的并联位置的表现。

图4a

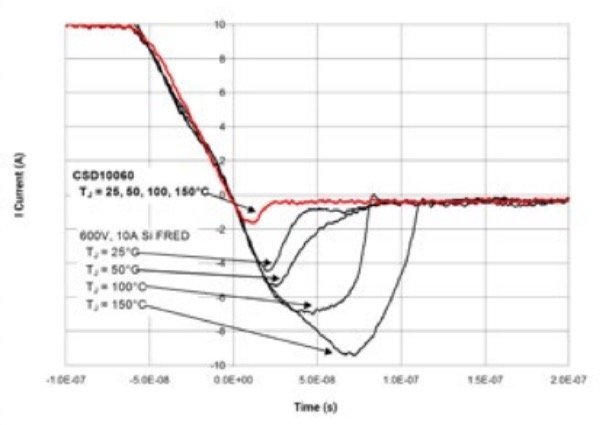

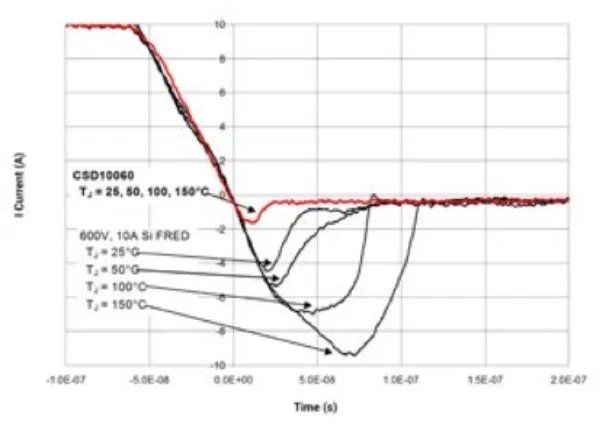

图4a注意,如图4b所示,SiC肖特基二极管几乎没有反向恢复电荷,并在25°C到150°C的温度范围内保持恒定,这有助于降低换流MOSFET的Eon和显著降低二极管的开关损耗。然而,较少人知道的是,SiC MOSFET的总开关损耗(ET),即开通和关断损耗之和,实际上在较高结温下保持不变或减少(在某些情况下降低10%至25%),但Si-IGBT则相反。因此,在可用的工作温度下,Si-IGBT的ET与SiC MOSFET的ET之间的差异比室温下的值要大。

图4b

图4b为了更好地理解导通损耗,我们考虑一个额定为50A的IGBT与不同电流额定的SiC MOSFET的正向特性。如图5所示,一个等效的50A SiC MOSFET的导通损耗约为一半。此外,不必用50A SiC器件替换50A IGBT以获得相同性能。40A的SiC MOSFET与50A的Si-IGBT在IGBT的额定电流下具有相同的导通损耗。因此,可以假设这两种器件的导通损耗相同。

然而,重要的是要注意,IGBT的额定电流是设备在给定外壳温度下的直流电流额定值,并不包括设备的开关损耗。如果50A的IGBT正在开关,则必须将其降额到较低的电流,以避免超过器件的最大功率损耗值(PDmax)。从图5中线条的形状可以看出,在50A以下的任何值,40A的SiC MOSFET在导通损耗方面具有优势,因为MOSFET的纯欧姆损耗特性。鉴于两个器件之间开关损耗的显著差异,SiC器件在较高开关频率下的降额电流将显著低于Si-IGBT的等效值。

图5

图5在讨论了SiC模块的较低开关、导通和二极管开关损耗后,我们现在可以讨论它们对高能粒子引起的故障或SEB的免疫性,因为SiC MOSFET预计对这种故障模式的敏感性显著较低。有三个因素在这种故障模式中具有重要贡献:器件材料类型、器件面积和电压应力[4]。

由于SiC的带隙约为Si的3倍,且表面积仅为同样额定Si器件的33%,并且击穿电压裕度是最大器件电压额定值的1.33倍,因此很容易理解,与Si-IGBT相比,SiC MOSFET如何能够最小化这三种主要因素对SEB的影响。

性能提升

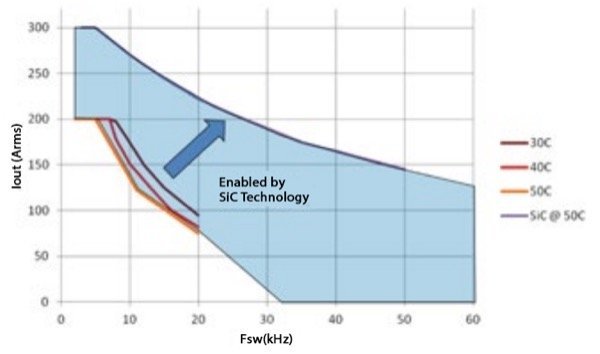

在将IGBT堆转换为SiC堆后,我们期望功率损耗显著降低,这样可以在更高的开关频率下实现相同的输出功率和效率。这可以减少整体系统的体积和重量,或者在相同的开关频率下产生更多的功率,从而提高功率密度和每瓦特的成本(Watts/$),或者简单地使系统在相同的工作条件下以更低的结温和更高的效率运行,从而有效提高可靠性。图6显示了性能改进的vwin 结果,后续通过测量数据进行了验证,展示了IGBT堆的输出电流与开关频率之间的关系。

图6

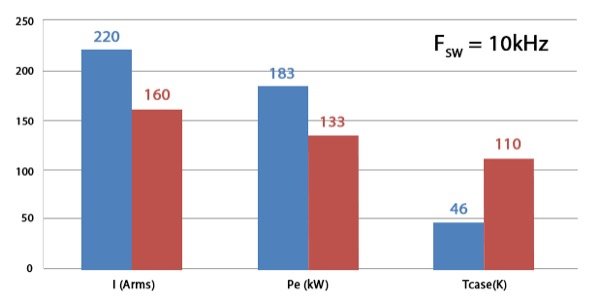

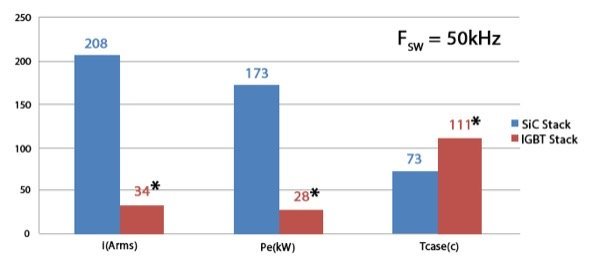

图6为了确认预期的性能提升,SiC堆作为三相逆变器进行了测试,测量结果与IGBT堆的发布数据表值进行了对比。测试是在700VDC电源上进行的,采用400m³/Hr风扇强制冷却,在环境温度(TAMB)为25°C下进行。输出电压设定为480Vac rms(相对相)50Hz,并连接到一个可以从2.8kW调节到263kW的平衡三相电阻负载箱。初步测试在Fsw=10kHz下进行,然后在保持所有其他操作参数不变的情况下,在Fsw=50kHz下重复测试。结果总结在图7中,展示了SiC堆所取得的明显性能优势。

图7

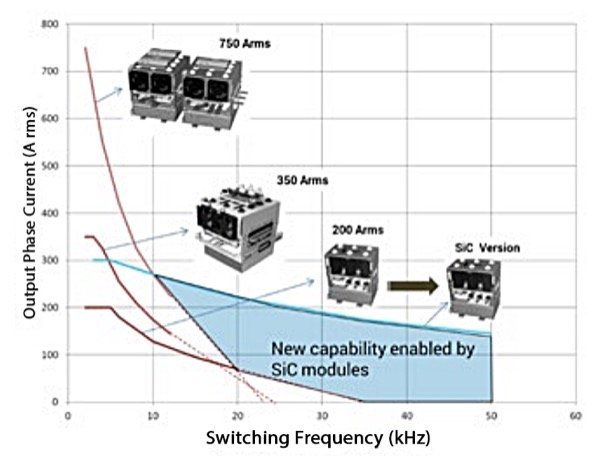

如果考虑整个IGBT堆系列,转换后的SiC版本将在产品阵容中处于何种位置?答案取决于应用的操作开关频率。如图8所示,我们展示了产品的额定输出电流与Fsw的关系。正如预期,输出电流与Fsw之间呈现反比关系。然而,由于IGBT堆的输出电流降额较为显著,我们可以看到在Fsw=10kHz时,750A额定的IGBT堆(其体积是SiC堆的三倍)具有相同的输出电流能力。此外,图8中以蓝色突出显示的区域展示了通过Si-IGBT无法以经济方式实现的新能力。

图8

图8总结

高功率转换器设计师始终需要在性能、体积、成本和工作开关频率(Fsw)之间找到平衡。更高的Fsw可以导致更小、更轻的转换器,但会在效率上付出代价。通常,对于高功率系统(>500kW),这种平衡让最佳Fsw约为3kHz。

全SiC电力模块现在允许设计工程师在不显著影响性能的情况下设计更高的Fsw,这使得高频电力转换系统的优势愈加明显,从而可能实现更小的体积和重量,更快的响应时间,以及简化和更可靠的电力转换系统。

-

IGBT

+关注

关注

1266文章

3789浏览量

248863 -

SiC

+关注

关注

29文章

2804浏览量

62604 -

IGBT模块

+关注

关注

8文章

113浏览量

16404 -

电力转换器

+关注

关注

0文章

24浏览量

6568

发布评论请先 登录

相关推荐

IGBT模块银烧结工艺大揭秘,成本降低与性能提升双赢策略

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)

最新SiC器件与Si IGBT的性能比较

Ameya360:SiC模块的特征 Sic的电路构造

搭载了SiC-MOSFET/SiC-SBD的全SiC功率模块介绍

提升传统基于IGBT模块的电力组件性能的SiC模块

提升传统基于IGBT模块的电力组件性能的SiC模块

评论