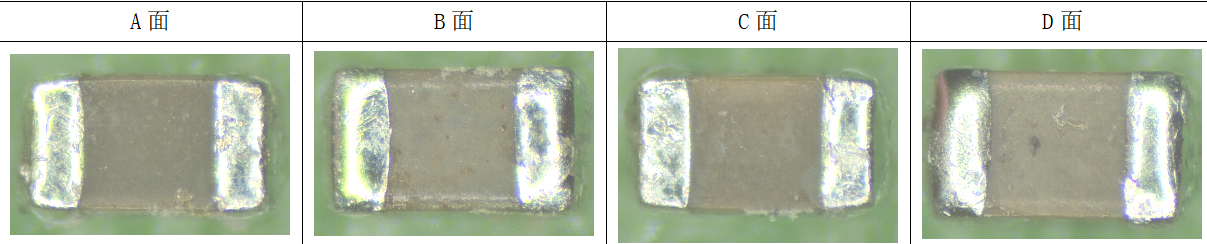

贴片电容(MLCC)焊接开裂是一个在电子制造过程中常见的问题,主要由热应力和机械应力引起。为了有效避免焊接开裂,可以从以下几个方面进行控制和优化:

一、优化焊接工艺

预热充分:确保电容器在焊接前得到充分的预热,以减少焊接过程中温度急剧变化对电容器的冲击。

控制焊接温度:尽量降低焊接温度,以减少热应力对电容器的影响。同时,焊接时间也应尽量接近推荐值,避免过长导致电容器损坏。

自然冷却:焊接后采用自然冷却方式,避免使用辅助降温设备,以减少因快速冷却而产生的热应力。

二、选择合适的焊接方式

优先使用回流焊:回流焊相比波峰焊具有更好的温度控制能力,能够减少焊接过程中的热应力。如果条件允许,应优先使用回流焊进行贴片电容的焊接。

避免手工焊直接接触:如必须采用手工焊,应确保烙铁头不直接接触电容器的电极或本体,以防止局部过热导致开裂。

三、优化产品设计与布局

选择合适的PCB厚度:较重的元器件应尽量均匀摆放,以减少生产过程中由于重力造成的PCB板弯曲。

优化MLCC位置:MLCC应尽量与PCB上的分孔、切割线或切槽保持一定距离,以减少在PCB分板弯曲时受到的拉伸应力。同时,MLCC的贴装方向应与开孔、切割线或切槽平行,以确保受到的拉伸应力均匀。

避免放置在螺丝孔附近:MLCC尽量不要放置在螺丝孔附近,以防止锁螺丝时撞击导致开裂。在必须放置电容的位置,可以考虑使用引线式封装的电容器。

四、加强质量控制与检测

焊接前清洗烘干PCB板:去除表面污物及水分,确保焊接质量。

控制焊锡量:适量的焊锡可以确保焊接强度,同时避免过量焊锡产生的张力导致电容器内部断裂或脱帽。

定期检测与维护设备:确保焊接设备的温度曲线设置准确,避免因设备故障导致的焊接质量问题。

五、其他注意事项

避免过度电应力:在器件选型时应注意实际工作电压不能高于器件的额定工作电压,避免浪涌、静电现象对器件的冲击。

合理使用支撑架:在测试过程中合理使用支撑架,避免PCB板受力弯曲导致电容器开裂。

综上所述,通过优化焊接工艺、选择合适的焊接方式、优化产品设计与布局、加强质量控制与检测以及注意其他相关事项,可以有效避免贴片电容(MLCC)在焊接过程中开裂的问题。

审核编辑 黄宇

-

电容器

+关注

关注

64文章

6217浏览量

99532 -

MLCC

+关注

关注

46文章

695浏览量

45587 -

焊接

+关注

关注

38文章

3114浏览量

59694 -

贴片电容

+关注

关注

13文章

468浏览量

27788

发布评论请先 登录

相关推荐

贴片电容(MLCC)焊接开裂如何避免?

贴片电容(MLCC)焊接开裂如何避免?

评论