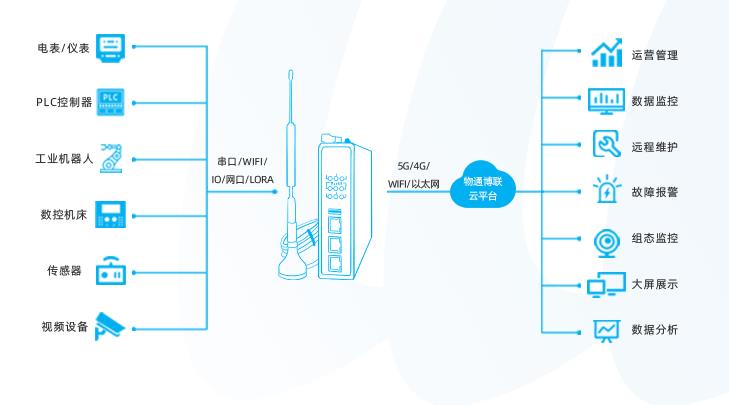

工业智能网关集成了数据采集、处理、传输和存储等功能,能够连接并管理多种生产设备、传感器和控制系统。它不仅实现了设备间的互联互通,还通过高效的数据采集、处理和传输,为企业的智能化管理和决策提供了强有力的支持。随着工业4.0时代的到来,智能制造成为制造业转型升级的重要方向。其中,工业智能网关作为连接物理世界与数字世界的桥梁,在车间数据采集方面发挥着至关重要的作用。本文将详细探讨工业智能网关如何高效、安全地实现车间数据的采集,助力企业实现智能化管理和决策。

车间数据采集的多元途径

1、直接连接生产设备

工业智能网关可以通过串口、以太网等通信接口直接连接PLC、CNC机床、工业机器人等生产设备,实时读取设备的运行状态、传感器数据等信息。对于支持标准通信协议的设备,如Modbus、OPC UA等,网关可以直接通过协议进行数据采集,实现高速、稳定的数据传输。

2、 连接传感器

除了生产设备,工业智能网关还可以连接各种传感器,如温度、压力、流量等,实时监测设备的运行状态和环境参数。这些传感器数据对于设备的故障诊断、预警和性能优化具有重要意义。通过网关的数据处理能力,可以自动剔除异常值、平滑数据,提高数据质量。

3、控制系统集成

工业网关还可以连接控制系统,如DCS,通过读取控制系统的数据来采集设备的运行状态和参数。对于一些智能控制系统,网关可以通过相应的通信协议进行数据采集,实现数据的全面集成和统一管理。

4、网关间的联动

在复杂的工业环境中,通过部署多个工业智能网关,并设置它们之间的联动规则,可以实现数据的自动采集和传输。这种联动机制可以根据预设的规则和触发条件自动执行,提高数据采集的灵活性和效率。

数据采集的关键步骤

1、设备准备与连接

首先,需要确保要连接的设备符合工业智能网关的通信协议要求,如Modbus、OPC UA等。同时,设备的通信接口(如以太网、串口等)也需要与网关兼容。将网关与设备进行物理连接后,需确保网络连接稳定可靠,这可以通过有线以太网、无线Wi-Fi、4G/5G等方式实现。

2、配置与识别

使用网关提供的管理界面或配置工具,进行网关的基本配置,包括IP地址、子网掩码、设备通信协议和参数等。在配置完成后,添加要连接的设备,并根据设备的通信协议要求,配置设备的地址、端口等信息。

3、数据采集与传输

根据设备的采集要求,在网关的管理界面或配置工具中设置数据采集的频率和方式。对于不同设备,可能需要采用不同的数据采集策略。同时,选择合适的数据传输协议(如MQTT、Modbus TCP等),确保数据的可靠传输。

4、数据处理与分析

采集到的原始数据可能包含噪声、冗余信息或错误数据,需要进行清洗和过滤以提高数据质量。工业智能网关通常具备数据清洗功能,可以自动剔除异常值、平滑数据等。此外,网关还可以对采集到的数据进行转换和标准化处理,以便进行统一的分析和处理。

5、数据安全与存储

在数据采集和传输过程中,工业智能网关需要保障数据的安全性。采用加密算法对数据进行加密处理,防止数据泄露和被篡改。同时,设置合理的访问权限和身份验证机制,确保只有授权用户可以访问和操作数据。

对于数据存储,工业智能网关需要具备大容量、高性能的数据存储能力。根据实际需求,可以选择本地存储或云端存储方式。本地存储适用于对数据安全性和实时性要求较高的场景;而云端存储则具有更大的容量和更灵活的访问方式,适用于大规模数据的存储和分析。

应用案例与效益

以某机械制造企业为例,该企业利用工业智能网关成功实现了对数控机床的实时数据采集与分析。通过选择合适的网关设备,配置相应的数据采集参数,实现了对机床主轴转速、进给速率、切削力等关键参数的实时监测。通过数据分析,企业能够深入了解机床的运行状况和性能特点,为设备的维护和优化提供了有力支持。同时,结合预警系统,当采集到的数据出现异常时,能够及时发出预警信息,帮助企业快速响应并解决问题。

工业智能网关作为工业物联网的核心设备之一,在车间数据采集方面发挥着不可替代的作用。通过高效、安全的数据采集、处理和传输能力,工业智能网关为企业提供了全面的智能化管理和决策支持。随着技术的不断发展,工业智能网关的数据采集方法将更加多样化、智能化和安全化,为企业的生产和管理提供更加有力的支持。

审核编辑 黄宇

-

数据采集

+关注

关注

38文章

6053浏览量

113620 -

智能网关

+关注

关注

6文章

703浏览量

49822

发布评论请先 登录

相关推荐

工业物联网网关如何高效数据采集传输

MBox20边缘计算网关:氢能车间数据采集的智慧引擎

工业数据采集网关如何解决车间数据上云?

车间数据采集网关的工作原理和应用场景

工业智能网关如何高效、安全地实现车间数据的采集?

工业智能网关如何高效、安全地实现车间数据的采集?

评论