目录

一、栅极驱动器介绍

1)为什么需要栅极驱动器?

2)功率器件开关过程介绍

3)三种常见驱动芯片介绍

二、隔离方案介绍

1)为什么需要隔离驱动

2)主流隔离方案介绍

3)纳芯微隔离方案介绍

一、栅极驱动器介绍

1)为什么需要栅极驱动器?

栅极驱动器是低压控制器和高压电路之间的缓冲电路,用于放大控制器的控制信号,从而实现功率器件更有效的导通和关断。

1.栅极驱动器的作用总结如下:

1.将控制器的低压信号转化为更高电压的驱动信号,以实现功率器件稳定导通和关断。

2.栅极驱动器能提供瞬态的拉和灌电流,提高功率器件的开关速度,降低开关损耗。

3.驱动器能够有效隔绝高功率电路的噪声,防止敏感电路被干扰。

4.通常驱动器集成了保护功能,有效防止功率器件损坏。

可见,栅极驱动的使用是为了让功率器件能更好的在系统中发挥作用。

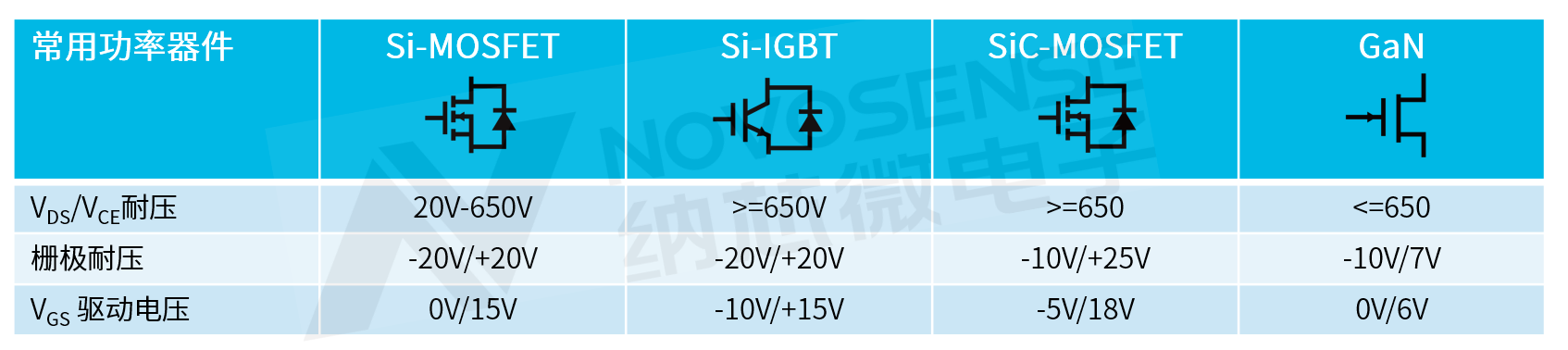

2. 常见的功率器件有如下四种:

- Si -MOSFET耐压在20V-650V适用于小功率系统。

- Si-IGBT耐压大于650V,耐流能力强,适用于高压高功率系统。

Si-MOSFET和Si-IGBT都属与Si基的功率器件,制造工艺成熟稳定,目前已经得到广泛使用。

- SiC-MOSFET耐压能力与IGBT相当,但其开关速度快,开关损耗小,更适用于高压高功率系统。

- GaN器件目前由于工艺受限,通常耐压在650V以下,但开关性能优势明显,适用高频高功率系统。

SiC-MOSFET和GaN器件属于第三代宽禁带半导体,性能较Si基器件优势明显,未来应用市场广泛。

3. 纳芯微的驱动产品类别

不同的功率器件对栅极驱动要求有所不同,目前纳芯微针对四种功率器件,分别开发出了与之适配的驱动产品。

表一:常见4款功率器件特性一览(来源:纳芯微)

2)功率器件开关过程

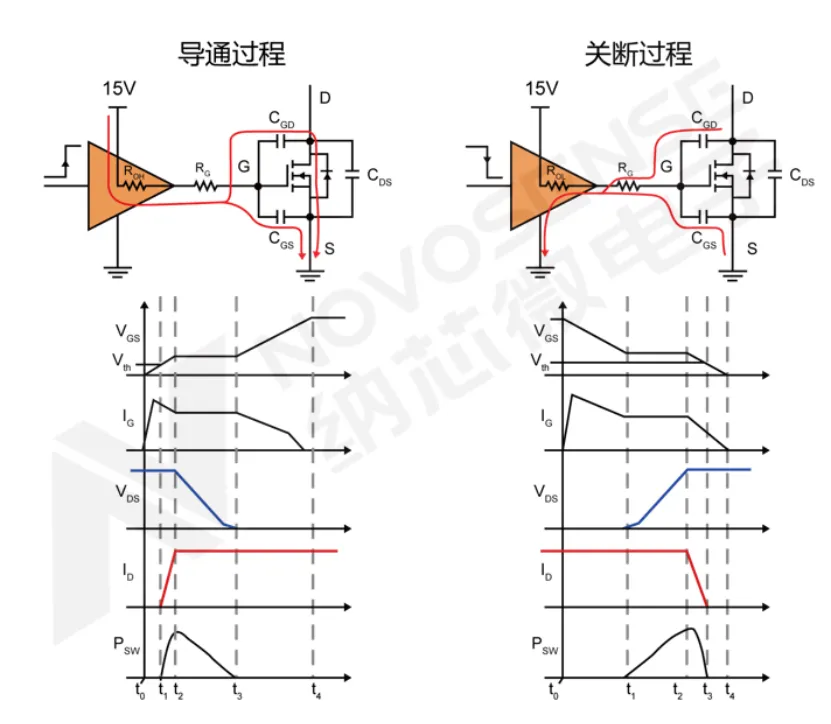

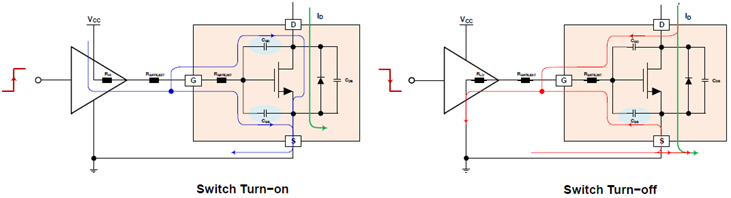

栅极驱动是如何控制功率器件导通关断的呢?下面将详细介绍功率器件开关过程。功率器件存在等效的寄生电容,CGS, CGD,CDS。功率器件的开关过程可以等效成对寄生电容的充放电过程。

1. 导通过程

对于导通过程,驱动芯片将输出经过内部拉电流MOS接到驱动电源,通过栅极电阻对CGS充电和CGD放电。

图一:功率器件开关过程图示(来源:纳芯微)

✓(t0-t1)阶段:栅极电流给 CGS充电,VGS电压逐渐增加。此时功率器件还处于完全关断状态。

✓(t1-t2)阶段:VGS电压升高到大于栅极阈值电压Vth,功率器件开始导通,IDS电流随着VGS升高而增加直到最大值。

✓(t2-t3)阶段:属于Miller平台期间,栅极电流主要给CGD放电,VDS电压开始降低。器件进入完全导通状态。

✓(t3-t4)阶段:栅极电流继续给CGS充电,VGS逐渐上升到电源电压,栅极电流降低为零,导通过程结束,其中,功率器件的导通损耗主要发生在t1-t3阶段。

2. 关断过程

对于关断过程,驱动芯片将输出经过内部灌电流MOS接到GND,通过栅极电阻对CGS放电和对CGD充电。

✓(t0-t1)阶段:栅极电流主要给 CGS放电,VGS电压逐渐减小。

✓(t1-t2)阶段:属于Miller平台期间,栅极电流主要给CGD充电,同时VDS电压开始上升,当电压达到VDC后,Miller平台结束。

✓(t2-t3)阶段:IDS电流开始降低,当VGS降低至Vth时,IDS降为零,功率器件完全关断。

✓(t3-t4)阶段:栅极电流继续给CGS放电,VGS电压最终降低为零。关断过程结束。

✓功率器件的关断损耗主要发生在t1-t3

综上可知,缩减t1-t3阶段时间,能够有效降低功率器件的开关损耗。

3)常见的三种驱动芯片介绍

目前常用的驱动芯片有三种,分别是非隔离低边驱动,非隔离半桥驱动,隔离驱动。

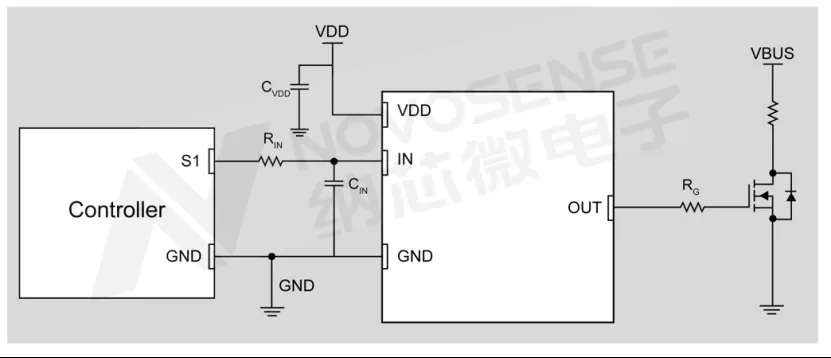

1. 对于非隔离低边驱动,只能用于参考是GND的功率器件,可以实现双通道或单通道驱动。非隔离驱动应用比较简单,只需要单电源供电即可。主要用于低压系统中,如AC/DC、电动工具,低压DC/DC等。目前纳芯微有非隔离低边驱动芯片NSD1026V和NSD1015等。

图二:非隔离低边驱动功能框图(来源:纳芯微)

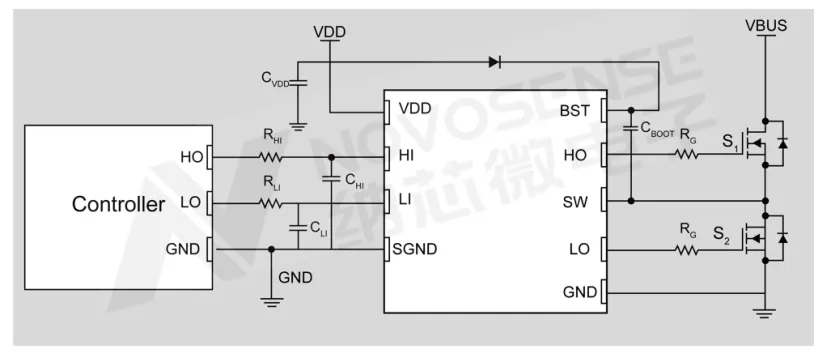

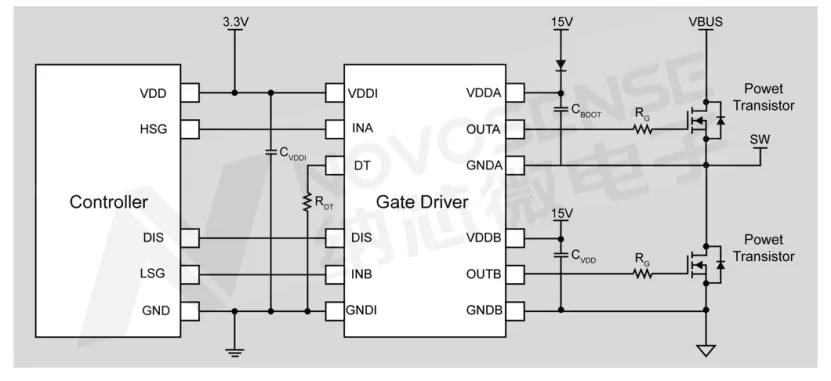

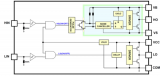

2. 非隔离半桥驱动用于带半桥的功率系统中。高低边的耐压通常采用电平转换或隔离,耐压在200V-600V范围。为了防止出现桥臂直通,半桥驱动都带有互锁功能。在系统应用中,通常采用单电源加自举供电,主要应用在低压或高压系统中,如AC/DC、电机驱动,车载DC/DC等。目前纳芯微有半桥驱动芯片NSD1624,NSD1224等。

图三:非隔离半桥驱动功能框图(来源:纳芯微)

3. 隔离驱动,通过内部隔离带,将高压和低压进行物理隔离。隔离驱动应用灵活,有单通道和双通道隔离驱动,可以用于低边,高边或半桥应用等。为了在系统中实现原副边隔离,高压侧需要采用隔离电源供电,供电系统相对复杂。隔离驱动主要用于高压系统中,如电驱,光伏逆变器,OBC等。目前纳芯微有双通道隔离驱动NSI6602,单通道隔离驱动NSI6601/NSI6601M,光耦兼容的隔离单管驱动NSI6801,智能隔离驱动NSI6611/NSI68515等。

图四:隔离驱动功能框图(来源:纳芯微)

二、隔离方案介绍

1)为什么需要隔离?

在一个高压功率系统中,通常存在高压与高压之间的隔离,高压与低压之间的隔离。那为什么需要隔离驱动?一是为了避免高压电对人体产生伤害,通过隔离以满足安全标准。第二是保护控制系统,免受雷击、高压瞬变等造成的破坏。第三消除接地环路,减小高压侧对低压侧干扰。第四实现电压或电流的变化及能量的传递。

2)常见的隔离方案介绍

目前有三种常用的隔离方案,第一种光耦隔离。通过发光二极管和光电晶体管实现信号传输。优点是成本低。缺点是抗共模干扰能力弱,温度范围受限,使用寿命短。第二种隔离方案是磁隔离方案,芯片内部集成微型变压器和电子电路,从而实现信号传输。磁隔离芯片的优点是,寿命长,使用温度范围宽,CMTI能力强,其缺点是工艺复杂,成本高,EMI问题突出。第三种隔离方案是电容隔离,通过隔离电容和电子电路实现信号传输。通常采用二氧化硅作为绝缘材料。容隔的优点是成本低,隔离寿命长,应用的温度范围宽,CMTI能力强。纳芯微采用电容的隔离方案。

3)纳芯微隔离方案介绍

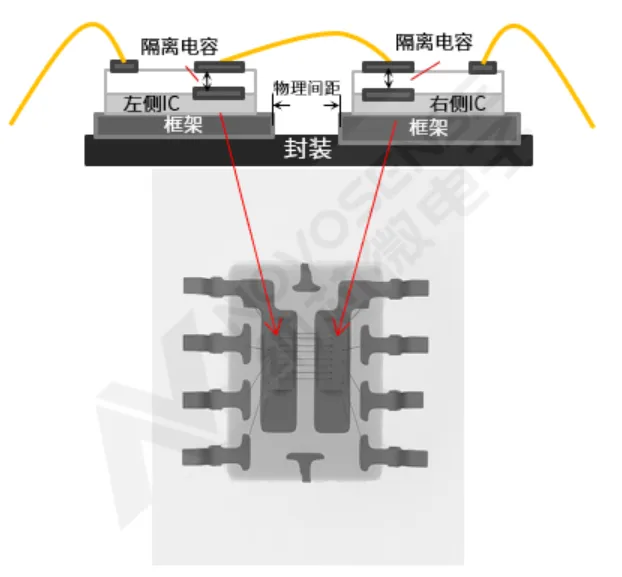

纳芯微的隔离驱动通常具有两个Die, 分别为用于输入端的原边Die和输出侧的副边Die。Die与Die中间存在物理隔离。Die上采用了2个隔离电容串联,从而实现双重绝缘功能。如果其中一颗Die出现了EOS失效,该驱动芯片仍然能够维持基本绝缘。两个隔离电容的顶基板和底基板之间采用SiO2作为绝缘材料,具有材料性能稳定,芯片一致性好,隔离寿命长等优点。两个隔离电容的顶基板通过金属线先相连,用于实现信号传输。纳芯微的隔离驱动能够实现12kV的浪涌电压,和8kV瞬态绝缘电压测试,远超高压系统的绝缘要求。

图五:纳芯微双电容隔离方案(来源:纳芯微)

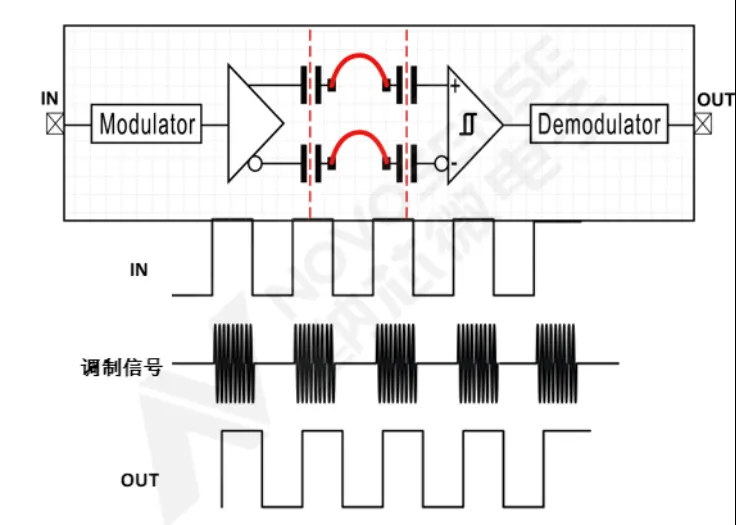

Die与Die之间的通信采用了差分OOK调制方案,通信稳定可靠。输入信号通过高频调制后经过隔离电容从原边Die传输到高压侧Die,其中调制频率在百兆赫兹以上。在差分信号的输入端增加了专有CMTI模块电路,从而使芯片的CMTI能力更强,能达到150V/ns,对于高dv/dt的功率系统,芯片仍然稳定工作,不会出现发波异常。

图六:差分OOK信号调制(来源:纳芯微)

审核编辑 黄宇

-

芯片

+关注

关注

455文章

50711浏览量

423098 -

栅极驱动

+关注

关注

8文章

184浏览量

23127 -

纳芯微

+关注

关注

2文章

242浏览量

14499

发布评论请先 登录

相关推荐

电隔离栅极驱动器选型指南

碳化硅栅极驱动器的选择标准

栅极驱动器是什么?栅极驱动器有什么用?

什么是栅极驱动器?栅极驱动器的工作原理

栅极驱动器的选型标准是什么

栅极驱动器芯片有哪些作用

适配MOSFET栅极驱动器以驱动GaN FETs

技术分享 栅极驱动器及其应用介绍

技术分享 栅极驱动器及其应用介绍

评论