一个连接了十个KUKA焊接和搬运机器人组成的自动化生产线,无论在哪个行业都是令人瞩目的,而通常也只有在汽车工业中才能找到同类可比的解决方案。来自下奥地利州St.Aegyd的Roth技术公司是欧洲货车行业的首个供应商和系统合作伙伴,自1983年开始为货车、拖拉机、叉车、公共汽车等生产排气管。该公司大胆采用了KUKA机器人为其设计的这项由十个机器人组成的焊接及搬运解决方案,由此开辟了一个全新的生产方向。这一复杂的生产线为曼(MAN)公司制造出了符合排放标准EURO6的新一代消声器。

汽车行业对零配件供应商的质量要求日益提高,这是和Roth公司开发使用KUKA机器人的创新型自动化解决方案的其中一个动因。在行业需要能实现更多件数的生产能力的同时,有关废气清洁排放限制方面新的法规也要求产品生产更新和更高的灵活性。最终,Roth技术公司消声器部件的重量达到了120至150kg,超过了正常人的搬运重量,其对自动化解决方案的需求也迫在眉睫。

KUKA为其设计的解决方案是这样的:整个生产线总共包括20个不同的工位,其中12个为纯焊接工位。三个KUKAKR270R2700ultra机器人安装在KUKA线性单元KL1500上,用于将消声器移动至不同的工作站。为了将各个小型零配件固定在消声器上,将两个KUKAKR5sixxR850型号的小型搬运机器人集成到焊接单元内。机器人将零配件从库中取出并将其准确地保持在消声器上,由焊接机器人进行定位和焊接。五个焊接机器人KR16L8arcHW构成了一条生产线。该类型KUKA机器人作为气体保护焊接专家,主要用于较大部件的焊接。通孔直径达60mm的HollowWrist空心轴结构集成了不同制造商的焊枪和介质供给线路,由此可使焊接包始终受到保护,确保提高刚性并减小振动。

新的解决方案不仅提高了效率,而且还减轻了员工的负担并保护了产品。由此可实现更高的质量要求。由于部件越来越重而不必再手动操作,因而可以避免损坏。

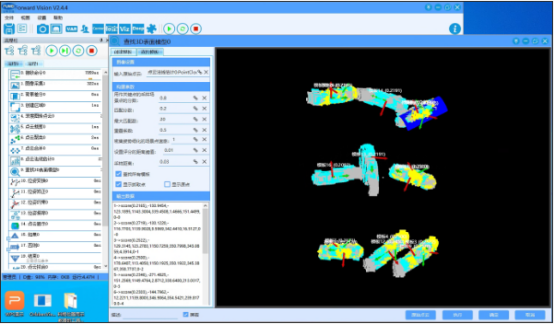

/�c>/(rh32s=MsoNormal style="mso-char-indent-count:2.0000;line-height:150%;" >螺旋扫描传感器使用2M类激光仪捕获一张零件的3D数字图像,并报告与零件CAD模型相比出现的复杂形状和表面缺陷,以及重要特征的离散信息。在将机器人移动到每个扫描位置后,自主学习能力使其能够执行手动编程移动。然后,所有机器人移动被自动写入零件检查程序中,从而自动检查后面的零件。使用程序或设备都不需要广泛的计量经验。

使用从生成点云数据库提取的自动特征,每个特征编程最多为200个扫描行,从而使机器人在某一位置就可以检查多种特征。可配置的激光线密度使扫描线间距可以定义到0.1mm这样小,且激光线长度和方向±45°时容易编程。

图2系统的矢量软件提供了实时状态监控、SPC报告能力、虚拟固定对齐及基于特征类型的自主学习“Autosolve”特征提取功能

矢量分析和报告软件提供实时状态监控,通过测量监视器立即显示结果,提供公差极限警报及零件趋势截图。它还提供带有历史数据库的SPC报告包以便跟踪,提供数据分析以便改善工艺,还提供远程访问以便检查结果。此软件具有基于孔和螺柱测量特征类型等的全面几何结构尺寸和公差能力及自主学习“Autosolve”特征提取功能。

-

机器人

+关注

关注

211文章

28379浏览量

206912 -

自动化

+关注

关注

29文章

5562浏览量

79239 -

汽车零配件

+关注

关注

0文章

12浏览量

1626

原文标题:由十个KUKA机器人组成的自动化焊接解决方案

文章出处:【微信号:jiqirenyingyong,微信公众号:jiqirenyingyong】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

MBox20网关助力汽车零部件企业实现与效率飞跃

3D 视觉定位技术:汽车零部件制造的智能变革引擎

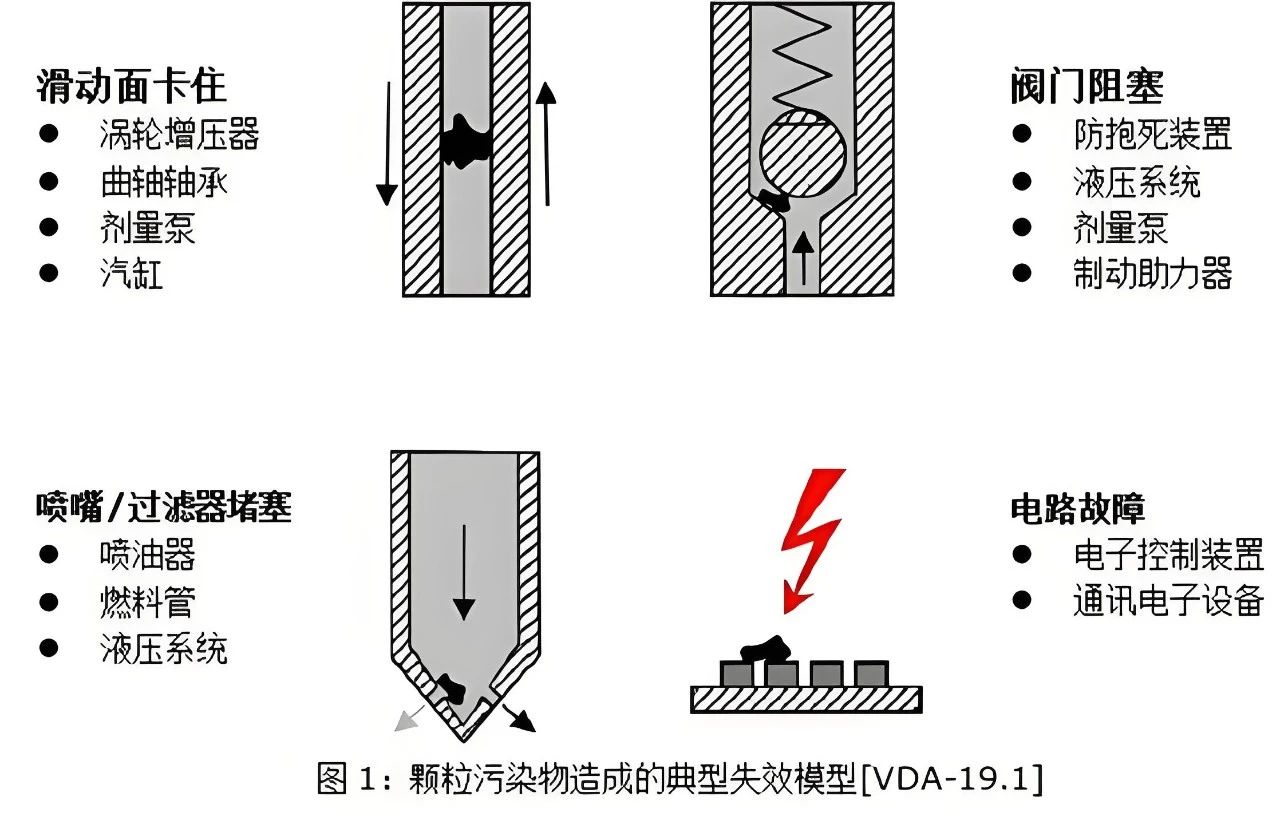

如何解决汽车零部件清洁度问题

复合机器人在汽车零部件上下料中的应用

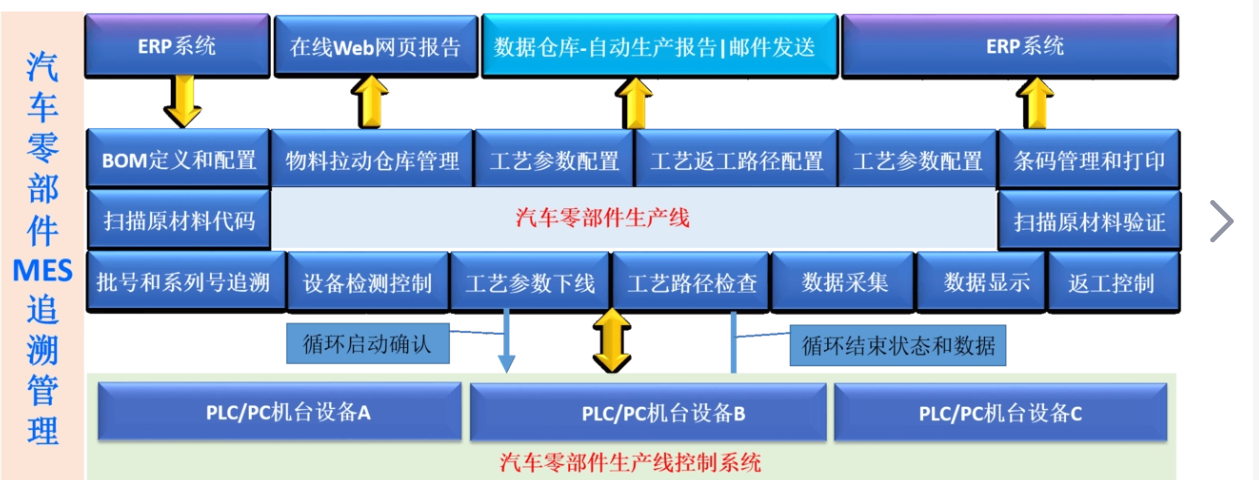

汽车零部件MES系统功能

NVH技术干货 | 汽车零部件调制音问题分析研究

机器人上下料为汽车制造车间实现高效自动化

海康威视助力汽车零部件制造企业数字化转型

AI视觉检测在汽车零部件制造中的应用

汽车零部件需要做哪些环境试验?

CASAIM与LG化学越南工厂达成全自动化智能测量技术合作,助力汽车锂电池相关零部件全自动化测量及质量管控

机器人自动化汽车零部件焊接案例分析

机器人自动化汽车零部件焊接案例分析

评论