以下文章来源于半导体封装技术全链,作者小lian

1、引言

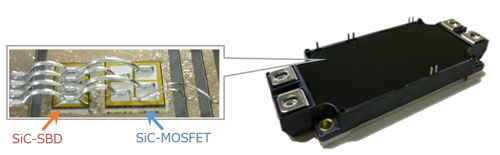

当前,在国际节能环保的大趋势下,SiCIGBT芯片下游的新能源汽车、变频家电、新能源发电等领域迅速发展,加上我国经济快速腾飞,能源需求量大幅上升,在这样的背景下,各企业对SiCIGBT模块的需求逐步扩大,新兴行业的加速发展也持续推动SiCIGBT市场的高速增长。

早年间,国内的SiCIGBT厂家以封装和测试为主,芯片大部分都是购买的英飞凌、Cree等进口品牌。这些进口大厂的芯片工艺及制造技术比较成熟,良率及稳定性很高,因此在封装过程中,因芯片本身质量问题导致的模块不良情况比较少,所以绝大部分封装厂都是在SiCIGBT模块封装成成品以后才做动态参数测试。

随着国产SiCIGBT芯片的兴起,越来越多的国产自主芯片被引入到封装厂,封装成模块成品并应用到各行各业。目前大部分国产SiCIGBT芯片还未经过大量的市场和时间的检验,在良率和稳定性上会比进口品牌差一些,如果芯片封装成模块之后再去测试动态参数,那么模块测试失效的话,损失会比较大,尤其是电动汽车用的模块,价格比较昂贵,一般内部为6个单元,如果有一颗芯片失效,那么整个模块将报废处理,损失较大。

如此看来,寻找一种前置的检测筛选方式对降低封测成本来讲非常重要,目前有2种方式可以做到提前筛选:

2、wafer阶段测试-CP。

目前wafer阶段测试,大部分晶圆厂或封装厂采用的都是静态测试,静态测试的条件比较有限,只能筛选出一部分不良芯片。但是针对wafer的动态测试技术难度很高,且测试设备极其昂贵。所以wafer阶段的动态参数测试现阶段不容易实现。

3、DBC阶段测试-中试。

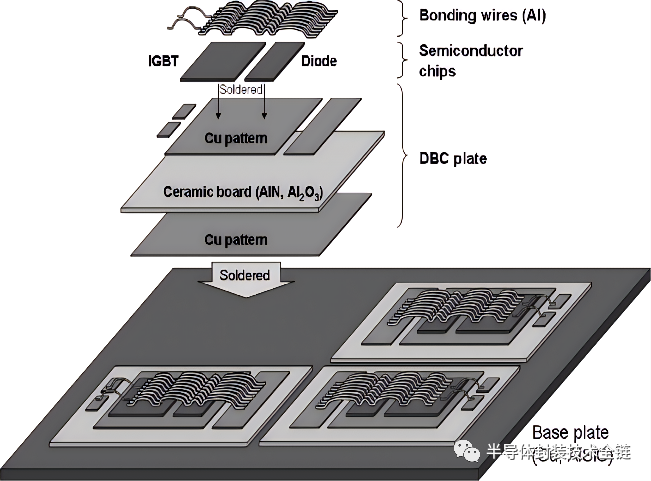

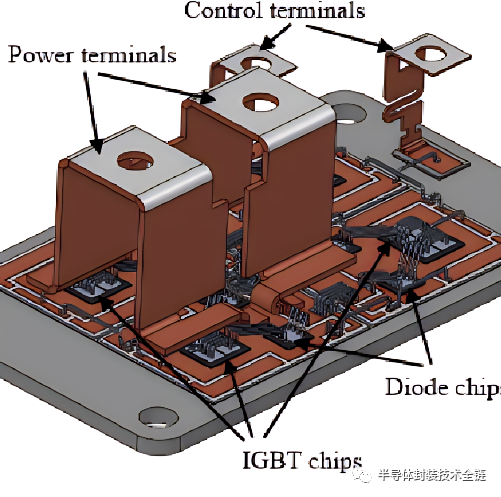

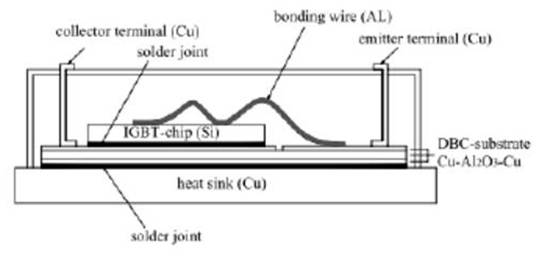

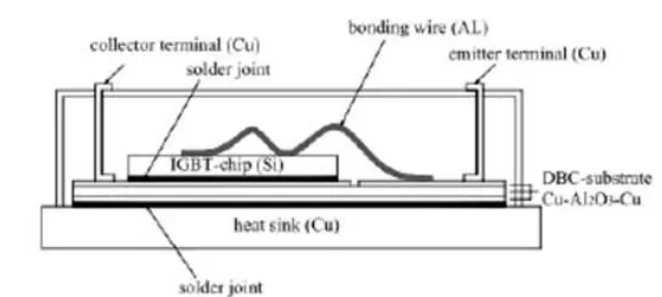

将SiCIGBT芯片从wafer上取下来焊在DBC上,再通过打线将芯片的各电极分别与DBC上预留的绑线位通过金属线连接起来,此时的状态称之为DBC阶段。如果在DBC阶段就对其进行测试筛选,将性能不良的芯片筛选出来,封装成模块以后的不良率会大大降低。而DBC阶段的成本大大低于模块成本,比如一个600A的62mm IGBT模块,内部分为上下两个桥臂,有2个IGBT单元,每个IGBT又是由2个IGBT芯片并联而成,那么一个模块里面就相当于有4块DBC。

如果对DBC进行测试的话,则每次只测试1块DBC,如果失效,每次只会损失1块DBC;假设封装成模块以后,测试失效,那么同时损失的还有另外3块DBC,再加上底板、外壳、焊接、灌胶等材料及一系列工序成本,整个模块的价值损失是远远超过1块DBC的价值。目前大部分的国内厂商对DBC的测试主要以静态测试为主,很多厂商还未意识到DBC动态测试的重要性,尤其是导入国产芯片以后,对DBC进行100%的动态测试是十分必要的,可以大大降低生产成本,提高产品的可靠性。

DBC的动态测试,主要目的是在更严苛的测试条件下,将SiCIGBT芯片的不良品提前筛选出来,以降低制造成本,主要是测试DBC的高温动态参数和高温短路耐受能力。但DBC动态测试相对于模块动态测试来说,难度更大。主要体现在:

1. 绝缘问题,由于DBC阶段的芯片,表面是暴露在空气中,没有硅凝保护的,有些地方的电极距离不到1mm,在电压高的时候,容易出现放电打火的问题,会损坏芯片;

2.氧化的问题,DBC暴露在空气中,在高温条件下,表面易出现氧化变色的情况,影响外观及焊接性能。

因此DBC动态测试设备的技术难度也会比模块动态测试设备难度大,国内很少有能制造出这种设备的厂家,若依赖于进口设备,价格也是十分高昂,这也是阻碍国内厂家进行DBC动态测试的一个原因。

DBC动态测试设备是一种新型的测试设备,它能够实时采集功率器件在实际工作条件下的电流、电压、温度等参数,并进行实时分析和判断。通过对这些参数的实时监测和分析,可以有效地检测功率器件潜在失效风险,降低制造成本,提高产品质量。

随着汽车行业的快速发展和技术的不断创新,DBC动态测试设备在不断更新和完善。例如,增加了对功率器件的自动化测试、精度控制等功能,提高了测试效率和准确性,适应了市场对高品质、高效率的需求。

因此,DBC动态测试设备是目前国内测试功率器件的重要仪器,也是提高功率器件品质和降低制造成本的有效手段。未来,随着新能源汽车市场的不断扩大,DBC动态测试设备的市场需求也将进一步提高,推动汽车电子、新能源汽车产业的快速发展。

-

芯片

+关注

关注

455文章

50711浏览量

423104 -

封装

+关注

关注

126文章

7872浏览量

142890 -

IGBT

+关注

关注

1266文章

3789浏览量

248860 -

SiC

+关注

关注

29文章

2804浏览量

62601

原文标题:SiCIGBT模块封装如何提前检测出失效芯片?

文章出处:【微信号:芯长征科技,微信公众号:芯长征科技】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

全SiC功率模块的开关损耗

IGBT失效的原因与IGBT保护方法分析

如何预防IGBT模块因为高湿失效

Ameya360:SiC模块的特征 Sic的电路构造

搭载了SiC-MOSFET/SiC-SBD的全SiC功率模块介绍

IGBT模块主要失效形式

如何检测SiC IGBT模块失效芯片

如何检测SiC IGBT模块失效芯片

评论