焊接是现代工业中一种重要的连接技术,广泛应用于建筑、船舶、航空航天、汽车制造等领域。然而,焊接过程中可能会产生各种缺陷,其中冷裂纹和热裂纹是两种常见的焊接缺陷。

一、定义

热裂纹是指在焊接过程中,由于焊接热影响区(HAZ)的金属在高温下受到应力作用而产生的裂纹。热裂纹通常在焊接过程中或焊接后不久形成,其形成温度较高,通常在固相线以上。

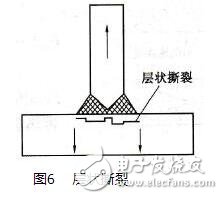

冷裂纹则是指在焊接完成后,由于焊接接头或热影响区的金属在较低温度下受到应力作用而产生的裂纹。冷裂纹的形成温度较低,通常在固相线以下,甚至在室温下也可能发生。

二、形成机理

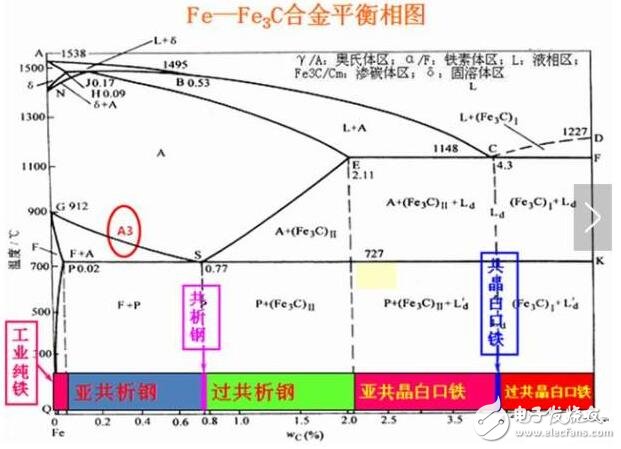

热裂纹的形成机理主要与焊接过程中的冶金因素有关。在焊接过程中,熔池中的金属会经历快速的加热和冷却过程,这可能导致金属的化学成分发生变化,形成脆性相,如硫化物、氧化物等。这些脆性相在高温下容易在晶界处聚集,当受到应力作用时,就可能在晶界处形成裂纹。

冷裂纹的形成机理则与焊接接头的冶金和力学因素都有关系。在焊接过程中,由于焊接热影响区的金属经历了快速的加热和冷却,其微观结构和力学性能可能会发生变化,导致局部应力集中。同时,焊接接头中的氢含量也是一个重要因素。氢是一种有害元素,它在焊接过程中会从焊材、母材或环境中溶解到金属中,然后在冷却过程中析出,形成氢气泡。这些氢气泡在应力作用下可能在晶界处聚集,导致裂纹的形成。

三、影响因素

影响热裂纹形成的主要因素包括:

影响冷裂纹形成的主要因素包括:

- 焊接材料的化学成分,特别是碳、硫、磷等有害元素的含量。

- 焊接工艺参数,如预热温度、后热温度、焊接速度等。

- 焊接接头的设计,如坡口形状、间隙大小等。

- 焊接环境,如温度、湿度等。

- 焊接过程中的氢含量,包括焊材、母材和环境中的氢。

四、预防措施

预防热裂纹的措施主要包括:

- 选择合适的焊接材料,控制有害元素的含量。

- 优化焊接工艺参数,如降低焊接速度、增加电流等。

- 设计合理的焊接接头,减少应力集中。

- 控制焊接环境,如保持适当的温度和湿度。

预防冷裂纹的措施主要包括:

- 选择合适的焊接材料,控制有害元素的含量,特别是碳和氢。

- 优化焊接工艺参数,如增加预热温度、后热温度等。

- 设计合理的焊接接头,减少应力集中。

- 控制焊接环境,如保持适当的温度和湿度。

- 采用低氢焊接材料,减少焊接过程中的氢含量。

- 采用后热处理,如应力消除热处理,以减少焊接接头中的残余应力。

五、检测与修复

热裂纹和冷裂纹的检测方法有所不同。热裂纹通常可以通过目视检查、X射线检测等方法发现。冷裂纹则可能需要更敏感的检测方法,如超声波检测、磁粉检测等。

对于已经形成的裂纹,修复方法也有所不同。热裂纹通常可以通过打磨、补焊等方法修复。冷裂纹则需要更严格的修复措施,如彻底去除裂纹区域的金属,然后进行补焊,并进行后热处理以消除残余应力。

六、结论

热裂纹和冷裂纹是焊接过程中两种常见的缺陷,它们对焊接结构的质量和性能有着重要的影响。了解它们的区别有助于在焊接过程中采取适当的措施来预防和减少这些缺陷。通过选择合适的焊接材料、优化焊接工艺参数、设计合理的焊接接头、控制焊接环境以及采用有效的检测和修复方法,可以有效地减少热裂纹和冷裂纹的形成,从而提高焊接结构的质量和可靠性。

-

焊接

+关注

关注

38文章

3114浏览量

59693 -

金属

+关注

关注

1文章

592浏览量

24303

发布评论请先 登录

相关推荐

关于安装的课题:裂纹

氩弧焊有裂纹怎么办

焊接热裂纹产生的原因_焊接热裂纹的防止措施

焊接结晶裂纹的形成机理_防止焊接结晶裂纹的措施

焊接冷裂纹和热裂纹的区别

焊接冷裂纹的特征_焊接冷裂纹三要素

淬火裂纹和非淬火裂纹的区别_如何区分

焊接再热裂纹的预防措施有哪些

焊接再热裂纹的机理_防止再热裂纹产生的方法

焊接裂纹的产生原因及防治措施

冷裂纹和热裂纹的区别是什么

冷裂纹和热裂纹的区别是什么

评论