湿法蚀刻

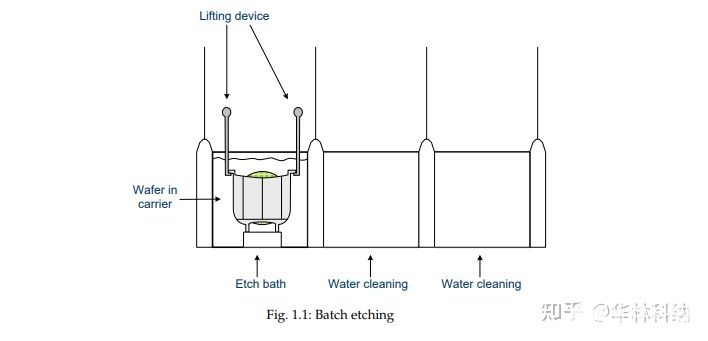

蚀刻的历史方法是使用湿法蚀刻剂的浸泡技术。该程序类似于前氧化清洁冲洗干燥过程和沉浸显影。晶圆被浸入蚀刻剂罐中一段时间,转移到冲洗站去除酸,然后转移到最终冲洗和旋转干燥步骤。湿法蚀刻用于特征尺寸大于3微米的器件。在该水平以下,需要控制和精度,需要干法蚀刻技术。

蚀刻均匀性和过程控制通过向浸泡罐中添加加热器和搅拌装置(如搅拌器或超声波和兆声波)来增强。

湿法蚀刻剂的选择基于它们均匀去除顶层而不攻击(良好的选择性)下层材料的能力。

蚀刻时间的变化是一个过程参数,受到温度变化的影响,因为船和晶圆在罐中达到温度平衡,以及晶圆转移到冲洗罐时的持续蚀刻作用。通常,该过程设置为与均匀蚀刻和高生产力兼容的最短时间。最长时间限制在光刻胶继续附着在晶圆表面的时间。

蚀刻目标和问题

蚀刻过程中图像转移的精确性取决于几个过程因素。它们包括不完全蚀刻、过度蚀刻、底切和各向同性或各向异性蚀刻侧壁。

不完全蚀刻

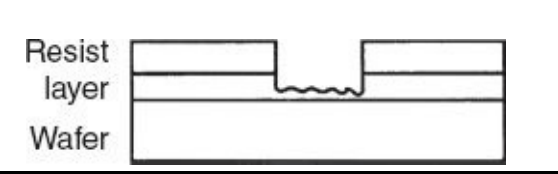

不完全蚀刻是部分顶层留在图案孔中或表面上的情况(下图所示)。不完全蚀刻的原因包括缩短的蚀刻时间、存在减缓蚀刻的表面层或导致晶圆较厚部分不完全蚀刻的不均匀表面层。如果使用湿法化学蚀刻,较低的温度或弱蚀刻溶液会导致不完全蚀刻。如果使用干法等离子体蚀刻,错误的气体混合物或操作不当的系统也会产生同样的效果。

过度蚀刻和底切

不完全蚀刻的相反情况是过度蚀刻。在任何蚀刻过程中,总是有一定程度的过度蚀刻计划。这允许表面层厚度变化。计划的过度蚀刻还允许蚀刻穿透顶层表面的任何慢蚀刻层。

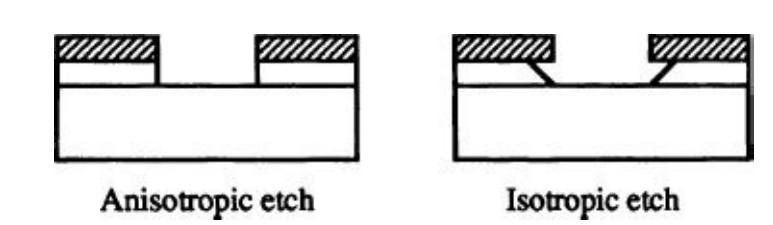

理想的蚀刻在层中留下垂直侧壁(下图所示)。产生这种理想结果的蚀刻技术被称为各向异性。然而,蚀刻剂实际上在所有方向上都去除材料。这种现象称为各向同性蚀刻。蚀刻作用在层的顶部进行,直到到达层底部。结果是斜侧壁。这种作用也称为底切(下图所示),因为表面层在光刻胶边缘下方被侵蚀。蚀刻步骤的一个持续目标是将底切控制在可接受的水平。电路布局设计师在规划电路时会考虑底切。相邻图案必须相隔一定距离,以防止短路。必须在设计图案时计算底切量。各向异性蚀刻在等离子体蚀刻中可用,是先进电路的首选。减少底切允许更密集的电路。

严重的底切(或过度蚀刻)发生在蚀刻时间太长、蚀刻温度过高或蚀刻混合物太强时。底切也出现在光刻胶与晶圆表面之间的附着力很弱时。这是一个持续的担忧,脱水、底漆、软烤和硬烤步骤的目的是防止这种故障。光刻胶在蚀刻孔边缘的附着力失败可能导致严重底切。如果附着力非常差,光刻胶可能会从晶圆表面抬起,导致灾难性的底切。

-

晶圆

+关注

关注

52文章

4890浏览量

127930 -

蚀刻

+关注

关注

9文章

413浏览量

15368

原文标题:半导体工艺之从显影到最终检查(六)

文章出处:【微信号:FindRF,微信公众号:FindRF】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

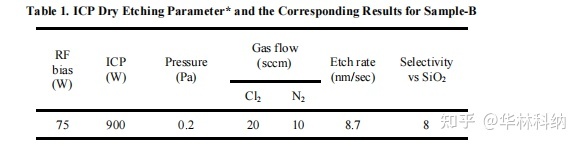

使用n型GaSb衬底优化干法和湿法蚀刻工艺

硅湿法蚀刻中的表面活性剂

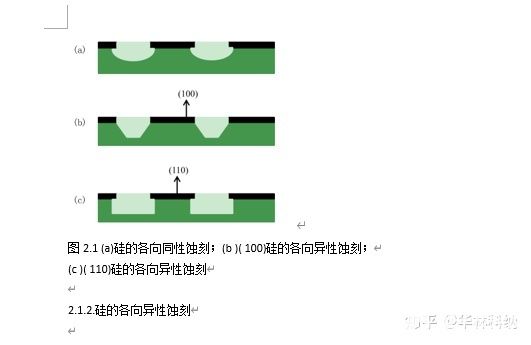

KOH硅湿法蚀刻工艺详解

湿法蚀刻工艺的原理

湿法蚀刻工艺

《炬丰科技-半导体工艺》GaN、ZnO和SiC的湿法化学蚀刻

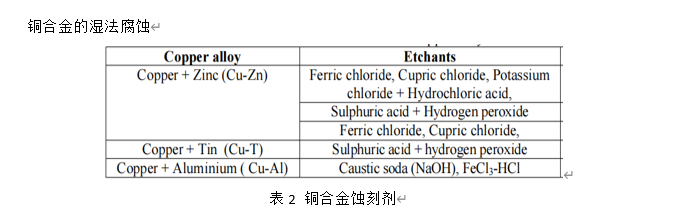

关于湿法蚀刻工艺对铜及其合金蚀刻剂的评述

湿法蚀刻与干法蚀刻有什么不同

湿法蚀刻的发展

湿法蚀刻的发展

评论