氮化硅(Si₃N₄)薄膜是一种高性能介质材料,在集成电路制造领域具有广泛的应用前景。作为非晶态绝缘体,氮化硅薄膜不仅介电特性优于传统的二氧化硅,还具备对可移动离子的强阻挡能力、结构致密、针孔密度小、化学稳定性好以及介电常数高等一系列优点。本文将主要介绍了氮化硅薄膜的制备方法、特性及其在半导体器件制造中的具体应用,重点对比低压化学气相沉积(LPCVD)和等离子体增强化学气相沉积(PECVD)两种制备工艺,并详细解析低应力PECVD氮化硅薄膜的制备技术。

一、氮化硅薄膜的制备方法及用途

1. 氮化硅薄膜的制备方法

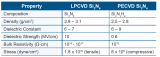

氮化硅薄膜的制备方法主要包括LPCVD和PECVD两种。

LPCVD氮化硅工艺

LPCVD工艺需要高温环境,通常在700~800°C范围内进行。这种工艺制备的氮化硅薄膜结构致密,具有较高的耐腐蚀性和硬度,掩膜性能优异,适用于碱性溶液刻蚀硅材料的掩膜层。

PECVD氮化硅工艺

与LPCVD相比,PECVD工艺可以在较低的温度下(低于400°C)沉积氮化硅薄膜。这使得PECVD工艺在与底层器件结构兼容的工作温度下沉积氮化硅薄膜成为可能。PECVD制备的氮化硅薄膜虽然相对不如LPCVD薄膜致密,但具有更高的灵活性和更低的制备成本。

2. 氮化硅薄膜的用途

氮化硅薄膜在半导体器件制造中有两个主要用途:掩蔽膜和钝化层。

掩蔽膜

掩蔽膜通常使用LPCVD沉积,因为LPCVD制备的氮化硅薄膜具有优异的阻水性能。氮化硅掩蔽特别适用于热氧化过程,因为氧气很难通过氮化硅扩散。

钝化层

作为钝化层,氮化硅薄膜具有许多理想的品质。PECVD方法允许其在与底层器件结构兼容的工作温度下沉积。该薄膜几乎不受水分和钠离子等关键环境污染物的影响。通过调整PECVD工艺条件,还可以调整薄膜中的固有应力,以消除薄膜分层或开裂的风险。

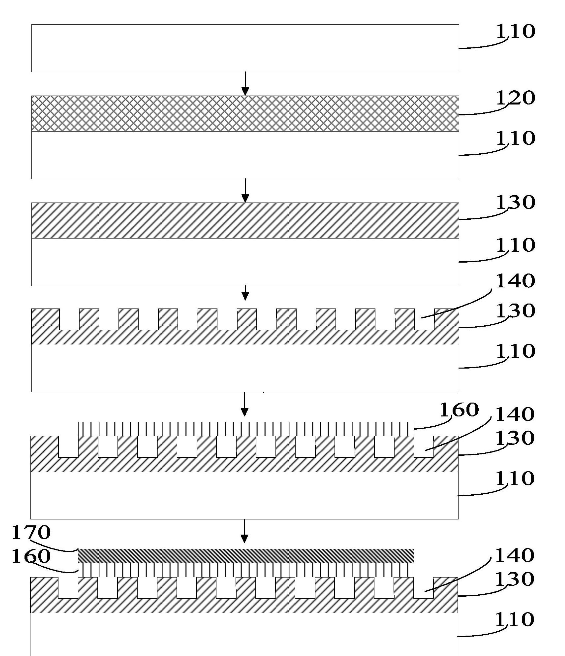

二、低应力PECVD氮化硅薄膜制备

在半导体工艺中,较低的薄膜应力是保证器件形变较小的关键因素。PECVD制备氮化硅薄膜时,薄膜应力主要来源于两个方面:热应力和微结构应力。

1. 热应力

热应力是由于薄膜和衬底之间不同的热膨胀系数所导致的。在高温条件下淀积的薄膜当降低到室温时,相对于衬底会产生一定的收缩或膨胀,表现出张应力或压应力。

2. 微结构应力

微结构应力主要来源于薄膜和衬底接触层的错位,或薄膜内部的一些晶格失配等缺陷和薄膜固有的分子排列结构。在PECVD系统中,由于淀积温度较低(通常不超过400℃),并且使用射频放电产生等离子体来维持反应,因此射频条件(频率和功率)成为影响氮化硅薄膜应力的关键因素之一。

3. 射频条件对薄膜应力的影响

频率

在低频(380kHz)条件下,反应气体的离化率较高,等离子体密度较大,容易减少氢元素的掺入,使薄膜变得致密,产生较大的压应力。而在高频(13.56MHz)条件下,反应气体的离化程度较低,等离子体密度较小,引入较多的氢元素,形成较为疏松的结构,导致薄膜呈现张应力。

功率

射频功率对薄膜应力的影响同样显著。当射频功率较小时,反应气体尚不能充分电离,激活效率低,薄膜针孔多且均匀性较差。随着射频功率的增大,气体激活效率提高,反应物浓度增大,等离子体气体对衬底有一定的轰击作用,使生长的氮化硅薄膜结构致密,提高了膜的抗腐蚀性能。但射频功率不能过大,否则沉积速率过快,会出现类似“溅射”现象,影响薄膜性质。低频条件下氮化硅薄膜应力为压应力,高频条件下为张应力,其大小均随功率的增大而减小。

4. 混频工艺

为了减小氮化硅薄膜的应力,并实现对应力大小甚至方向的控制,可以采用混频工艺。混频工艺结合了低频和高频氮化硅薄膜的特性,通过适当选取低频和高频反应时间周期,可以实现对薄膜应力的调控。然而,混频工艺中低频和高频反应时间周期的选取需要折中考虑。切换时间周期过短会导致等离子体不稳定,影响薄膜的均匀性;切换时间周期过长则会影响氮化硅薄膜厚度方向上的均匀性。因此,在进行工艺调整时,需要综合考虑以上两方面因素。

通过对比LPCVD和PECVD两种制备工艺,我们可以发现,LPCVD制备的氮化硅薄膜具有更加致密的薄膜特性、更耐腐蚀和硬度更好等优点,适用于碱性溶液刻蚀硅材料的掩膜层;而PECVD制备的氮化硅薄膜则具有更低的沉积温度和更高的灵活性,适用于与底层器件结构兼容的钝化层。此外,通过调整PECVD工艺条件,还可以实现对薄膜应力的调控,以满足不同半导体器件的需求。

-

薄膜

+关注

关注

0文章

292浏览量

29161 -

PECVD

+关注

关注

2文章

21浏览量

10093 -

氮化硅

+关注

关注

0文章

73浏览量

287

原文标题:【半导体材料】最全!氮化硅薄膜的特性及制备方法

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

透射电镜(TEM)样品制备方法

浅谈薄膜沉积

碳化硅 (SiC) 与氮化镓 (GaN)应用 | 氮化硼高导热绝缘片

碳化硅与氮化镓哪种材料更好

光子集成芯片需要的材料有哪些

LPCVD技术助力低应力氮化硅膜制备

如何增强MOS管的带载能力呢?

氮化镓是什么结构的材料

氮化镓是什么技术组成的

氮化镓功率器件结构和原理

氮化镓半导体和碳化硅半导体的区别

TOPCon核心工艺技术路线盘点

氮化硅薄膜的特性及制备方法

氮化硅薄膜的特性及制备方法

评论