众所周知,芯片作为智能设备的“心脏”,承载核心功能;其设计复杂度与集成度提升,加之应用环境多样化,致失效问题凸显,或将成为应用工程师设计周期内的重大挑战。

图源:Google

首先,芯片失效的根源广泛而复杂,可能涉及制造工艺中的微小缺陷、设计阶段的逻辑错误、工作环境中的温度波动、湿度变化、机械应力,以及静电放电(ESD)等外部因素。

其次,这些失效不仅会导致设备性能下降、功能异常,严重时还会引发数据丢失、系统崩溃,甚至造成安全隐患,严重影响用户体验并增加维护成本。

据此可知,初步检测是诊断芯片失效的首要环节,其核心在于通过细致的外观检查以及精确的电压与电流参数测量,来辨识芯片是否存在明显的物理性损伤或工作状态的异常现象。

图源:Google

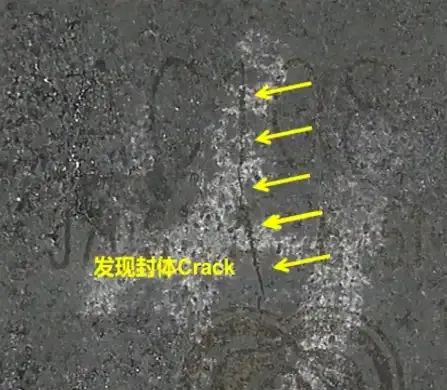

外观检查:使用光学显微镜观察芯片表面,检查是否有明显的损坏、裂纹、烧焦痕迹或封装缺陷。这些物理损伤通常能够直接指示芯片的失效原因或失效位置。

电压和电流测量:使用万用表等工具测量芯片的电压和电流,以确定芯片是否正常工作。异常的电压或电流可能意味着芯片内部元器件损坏或连接不良。

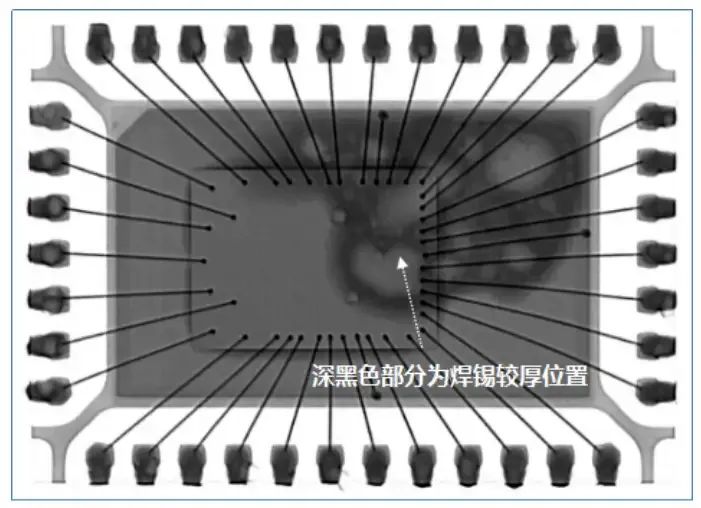

X-Ray检测:对芯片进行X-Ray检测,通过无损的手段,利用X射线透视芯片内部,检测其封装情况,判断IC封装内部是否出现各种缺陷,如分层剥离、爆裂以及键合线错位断裂等。

图源:Google

X射线检测:利用X射线检测芯片内部结构的缺陷和物理损伤,如层剥离、爆裂、空洞等。X射线能够穿透芯片封装,提供内部结构的高清图像。

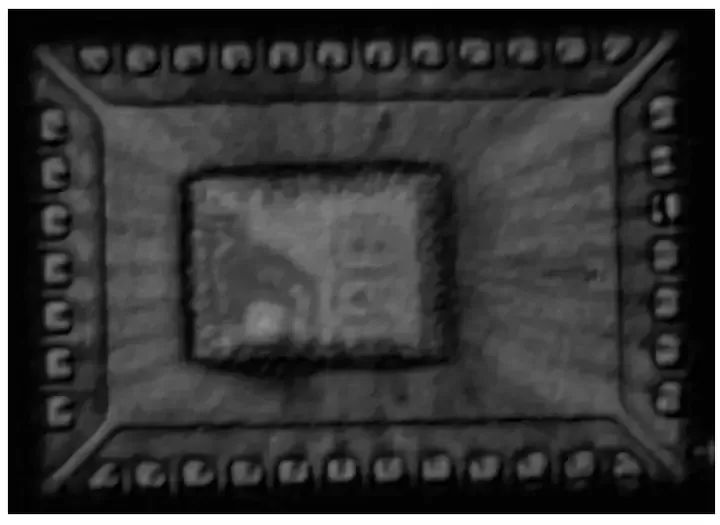

超声波扫描显微镜(C-SAM):通过超声波扫描显微镜观察芯片内部的晶格结构、杂质颗粒、裂纹、分层缺陷、空洞和气泡等。C-SAM利用高频超声波在材料不连续界面上反射产生的振幅及相位与极性变化来成像。

声学扫描:芯片声学扫描是利用超声波反射与传输的特性,判断器件内部材料的晶格结构,有无杂质颗粒以及发现器件中空洞、裂纹、晶元或填胶中的裂缝、IC封装材料内部的气孔、分层剥离等异常情况。

图源:Google

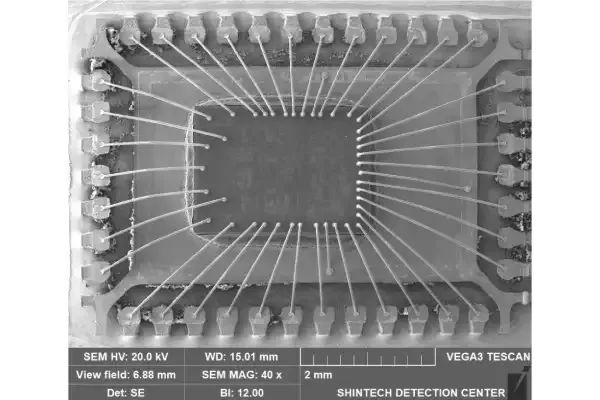

开封后SEM检测:芯片开封作为一种有损的检测方式,其优势在于剥除外部IC封胶之后,观察芯片内部结构,主要方法有机械开封与化学开封。

图源:Google

与此同时,防止降低芯片失效的风险,需在制造、使用、设计和封装等各个环节进行严格的控制和质量检测。芯片封装的工艺流程与封装技术,近几年得到长足发展,结合芯片实际用途与工艺特点,BGA、QFN、SOP、SIP等封装技术日臻成熟。

然而,在芯片的研制、生产以及实际应用过程中,由于各种复杂因素的存在,芯片失效的情况仍然时有发生。

另外,通过专业的芯片失效分析,人们能够迅速而准确地定位到器件存在的缺陷或是参数异常,深入追查问题的根源,从而发现导致芯片失效的根本原因。这一过程不仅有助于人们及时纠正生产过程中的问题,还能为完善生产方案、提升产品质量及支持。

综上所述,芯片失效分析高度依赖于精密分析工具,如高分辨率光学显微镜观测表面缺陷、电子束探针分析仪探测内部结构、电性能测试设备评估电气特性,及化学分析手段检测污染物,这些综合应用确保了分析的准确性和深度。

因此,通过这些尖端技术与设备的综合应用,芯片失效分析专家能够精确识别并定位芯片中的失效点,同时深入探究导致失效的物理、化学或电气机制,从而为后续的工艺改进、设计优化以及质量控制提供科学依据与数据支持,此过程需深厚专业知识与跨学科能力,是保障芯片可靠性与性能的关键。

-

芯片

+关注

关注

455文章

50711浏览量

423093 -

SEM

+关注

关注

0文章

216浏览量

14436 -

失效分析

+关注

关注

18文章

212浏览量

66398

原文标题:从外观到参数,诊断芯片失效的初步检测

文章出处:【微信号:奇普乐芯片技术,微信公众号:奇普乐芯片技术】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

从外观到参数,芯片失效的检测方法

从外观到参数,芯片失效的检测方法

评论