摘要

我国基础材料产业规模不断壮大,百余种基础材料产量已达世界第一,但是大而不强的局面亟待改变。因此,目前迫切需要发展高性能、差别化、功能化的先进基础材料。本期将基于国家发布的有关路线图,梳理我国先进基础材料的发展重点,通过已批量产业化及初步市场化的材料类别,一窥先进基础材料未来升级迭代的方向。

01 先进基础材料发展重点

《中国制造2025》中明确要加快基础材料升级换代,其中列明的先进基础材料领域发展重点及发展方向主要包括先进钢铁材料、先进有色金属材料、先进石化材料、先进建筑材料、先进轻工材料及先进纺织材料等。

发展重点 | 发展方向 |

先进钢铁材料 | 先进制造基础零部件用钢,高性能海工钢,高技术船舶用钢,新型高强韧汽车钢,高速、重载轨道交通用钢,新一代耐火、耐蚀、耐候建筑用钢和海洋环境建筑用钢,超大输量油气管线用钢和深海钻、采、输、储钢铁材料,能源用钢等 |

| 先进有色金属材料 | 高性能轻合金材料,功能元器件用有色金属关键配套材料,稀有稀贵金属材料等 |

先进石化材料 | 极润滑油脂,高性能聚烯烃材料,聚氨酯功能性树脂,氟硅树脂,特种合成橡胶和弹性体,工程塑料及特种工程塑料,催化剂及催化材料,新型高分子材料加工工艺与材料,高端电子化学品等 |

先进建筑材料 | 极端环境下重大工程用水泥基材料,功能化、智能化玻璃材料,工业陶瓷材料,高性能纤维及其复合材料,环境友好型非金属矿物功能材料等 |

先进轻工材料 | 生物基轻工材料,高性能纸基材料,高性能皮革材料等 |

先进纺织材料 | 差别化功能纤维,生物基纤维,非织造纤维材料,高性能纤维及其编织材料,纺织复合材料,回收再利用纤维材料等 |

表1:先进基础材料领域发展重点及发展方向(资料来源:中国制造2025重点领域技术路线图)

上述先进基础材料领域发展重点旨在创新研发出运输、能源动力、海工、建筑等多应用场景所需的高稳定、长寿命、节能环保产品,以及筑牢自主知识产权根基并实现规模应用。

02 先进基础材料首批次应用

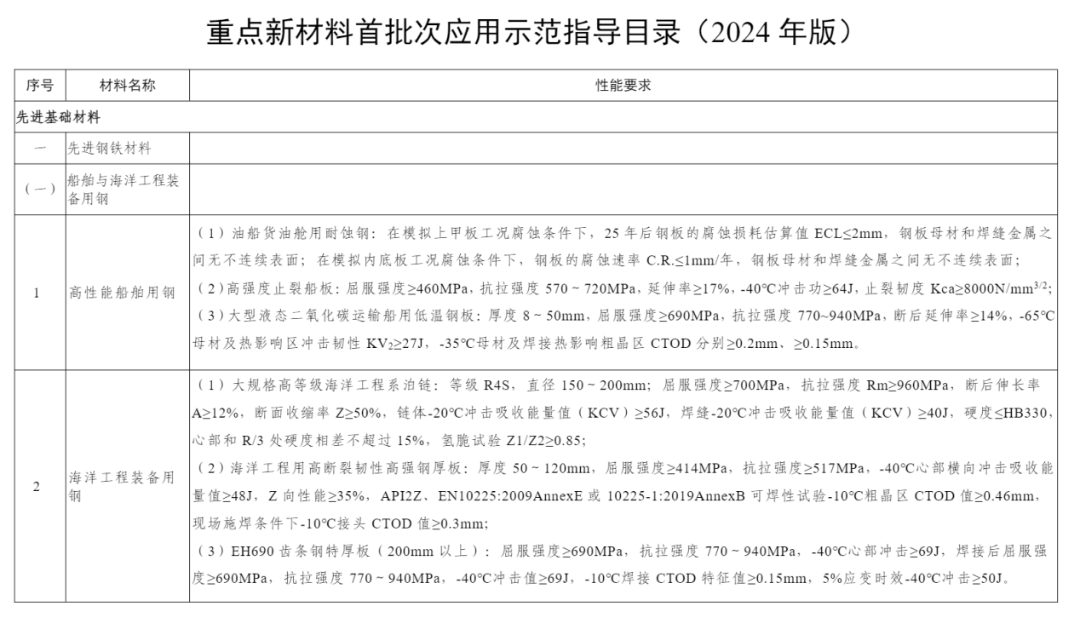

工业和信息化部发布《重点新材料首批次应用示范指导目录(2024年版)》(以下简称“《目录》”)中,进一步细化了先进材料的重点发展内容以及各类材料的性能要求,从产业化、市场化角度筛选出取得重大创新突破,且已实现批量产业化,首次进入市场阶段,用户使用存在顾虑,未取得市场化业绩的先进材料产品,结合产业发展实际,倾斜支持符合标准的先进材料产品。

图1:《重点新材料首批次应用示范指导目录(2024年版)》部分示例(资料来源:工业和信息化部)

图1:《重点新材料首批次应用示范指导目录(2024年版)》部分示例(资料来源:工业和信息化部)

《目录》主要涉及先进基础材料中先进钢铁材料、先进有色金属、先进化工材料、先进无机非金属材料四大类,对共计159种材料提出性能要求,引导材料研发方向。

| 一级材料类别 | 二级材料类别 | 三级材料类别 |

先进钢铁材料 | 船舶与海洋工程装备用钢 | 高性能船舶用钢,海洋工程装备用钢 |

| 交通装备用钢 | 弹簧用钢,新型汽车轻量化材料变厚度钢板,汽车用高强韧成形钢,新能源汽车用一体化压铸模具钢等 | |

能源装备用钢 | 高放废液玻璃固化容器用不锈钢板材,高燃耗乏燃料贮运容器外壳用厚壁钢,水电工程用1000MPa级高强度钢板等 | |

航空航天用钢 | 航空发动机高温合金叶片与叶盘材料,航空航天用变形高温合金材料 | |

电子信息用钢 | 集成电路用高品质铁镍合金带材,电子级镍级合金极薄带与超薄带 | |

其他 | 高性能焊接材料,超高强度预应力钢用盘条,精密滚珠丝杠用调质银亮钢材等 | |

先进有色金属 | 铝、镁合金材料 | 航空用高性能铝型材,高强韧铝合金锻件,高性能铝合金管材,航空用高性能铝合金薄板等 |

钛合金材料 | 钛合金棒丝材,注射成型钛合金,精密钛合金铸件,航空航天用钛铝金属间化合物锻件 | |

铜合金材料 | 高性能高精度铜合金丝线材,高性能铜板、铜箔,高性能铜镍锡合金等 | |

钨、钼合金 | 钨渗铜材料,高性能掺杂钨材料,光伏用耐切割钨丝等 | |

其他 | 超高纯金属电积板和锭材,铝基碳化硅复合材料,耐高温、高性能Mo-HfC合金等 | |

先进化工材料 | 特种橡胶及其他高分子材料 | 星型支化卤代丁基橡胶,防雾车灯用有机硅密封胶等 |

工程塑料 | 耐高温尼龙(PPA)材料,尼龙及复合材料,长碳链尼龙(LCPA)材料等 | |

膜材料 | 银反射膜,锅炉加热炉无机复合结晶膜等 | |

其他先进化工材料 | ||

先进无机非金属材料 | 特种玻璃及高纯石英制品 | |

绿色建材 | 光伏用玻璃纤维增强复合材料制品,安全防护用玻璃纤维涂覆制品,耐碱玻璃纤维纱及制品 | |

先进陶瓷粉体及制品 | 高纯氧化铝及球形氧化铝粉,氮化铝粉体、陶瓷件及基板,氮化硅基板,氮化硅陶瓷轴承球等 | |

人工晶体 | ||

矿物功能材料 | 重污染土壤污染治理材料,高悬浮性纳米无机凝胶,高导热人工石墨膜等 | |

超硬材料 | 切削刀具用超硬材料制品,超精密加工用超硬材料制品,超细金刚石线锯 |

表2:《目录》先进基础材料一览(资料来源:工业和信息化部)

《目录》中先进基础材料分类依据相较于《中国制造2025》来说,更多聚焦于材料本身的化学属性,体现在《目录》将先进建筑材料、先进轻工材料和先进纺织材料整合为先进无机非金属材料大类,而非根据建筑、轻工等应用场景分类。

从材料化学属性来看,钢铁材料和有色金属材料属于金属材料,化工材料主要包括有机高分子材料,无机非金属材料是除有机高分子材料和金属材料以外的所有材料的统称,种类繁多且复杂。下文依据《目录》的材料分类展开探讨。

03 先进基础材料技术趋势

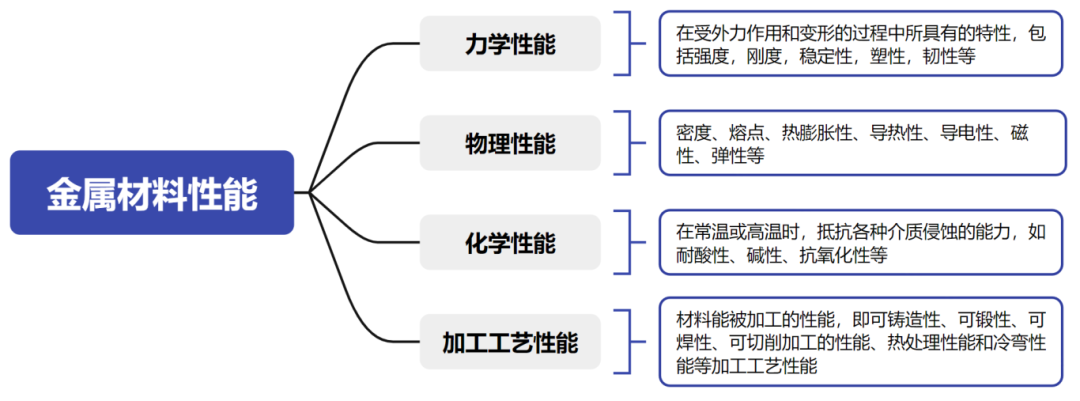

作为一个集合概念,先进基础材料的技术趋势也不能一概而论。先进金属类材料升级迭代主要聚焦在力学、物理、化学、加工工艺性能四个方面;先进化工材料的研发,除了提升各种材料使用寿命、密度、柔韧性等自身性能,统一导向是发展绿色低碳的生产技术和材料产品;先进无机非金属材料的创新方向,一是材料复合化,二是提高材料纯度。

(一)金属类

钢铁和常用有色金属是传统金属材料,在现代工业中的重要性不言而喻。钢铁是铁与碳、硅、锰、磷、硫以及少量的其他元素所组成的合金。它是工程技术中最重要、最主要,也是用量最大的金属材料。先进钢铁材料是指在环境性、经济性、资源性的约束下,采用绿色化、智能化及定制化生产制备技术,生产具有高洁净度、高均匀度、超细晶粒特征的钢材,强度和韧度及使用寿命比传统钢材有很大提高。有色金属又称非铁金属,是铁、锰、铬以外的所有金属的统称,是经济社会发展的基础性材料,是国防军工和新科技革命的战略性材料。先进有色金属主要指高强高韧,耐火、耐蚀、耐候,高精度,高硬度的合金材料,生产方式由原本高耗能生产向绿色、低碳转变。《目录》对各种金属类材料的性能要求主要集中在不同环境下的拉伸强度、屈服强度、延伸率、化学纯度、燃点等特性,综合来看,金属材料的升级迭代主要聚焦于力学、物理、化学、加工工艺性能四个方面。

图3:金属材料性能及释义(资料来源:公开资料整理)

在更高性能需求推动下,具备突出特性的先进材料产品、关键工艺及应用技术不断涌现,下文从四种性能角度出发,以最具有代表性的先进金属材料为例,介绍金属性能的提升方向以及技术趋势。

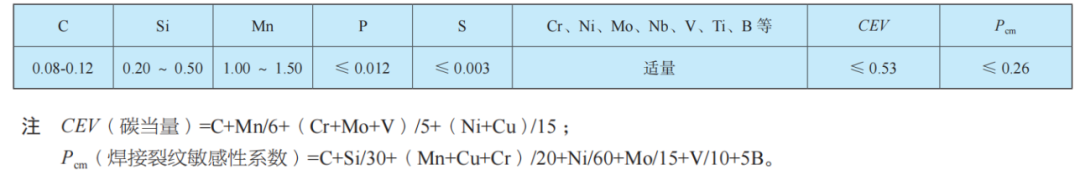

1、力学性能:以 1000MPa 级高强度水电钢板为例

基于高寒地区或高水头大型水电工程的需求,水电用钢向着大型化、高强化、绿色化、节能化的方向发展,1000MPa 级高强度水电钢板良好解决了800MPa 级钢板原有的过厚致使卷板、焊接难等一系列问题,具有低的焊接裂纹敏感性、极高的强度、优良的低温冲击韧性与优异的焊接性能。南钢采用低碳、低 Pcm 、合金钢的成分设计,两阶段轧制与淬火和高温回火的生产工艺,获得晶粒细小等轴的 α 相基体上分布着弥散的颗粒状碳化物的回火索氏体组织,保证钢板具备高强度、高韧性的同时,还需保证钢板在一定的焊接热输入后,其热影响区低温韧性不出现明显下降。

图4:1000MPa 高强度钢板成分设计(Wt%)(资料来源:雷清华,夏政海,刘心阳,等.水电工程用1000MPa级高强钢的研发与应用)钢种设计主要包括:

(1)钢成分设计与生产工艺的最佳配合;

(2)实现低碳、低硫、低磷纯净钢的冶炼,提高全厚度韧性;

(3)利用控制轧制及热处理技术,实现高强高韧性的同时,具有适应焊接和低裂纹敏感性的组织控制;

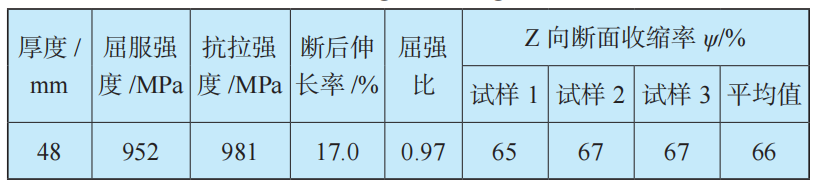

(4)淬火 + 回火热处理技术,组织均匀性和性能稳定性控制。经过在钢板上取样进行拉伸、Z 向、冲击等力学性能测试,钢板抗层状撕裂性能优异,板低温韧性较好。

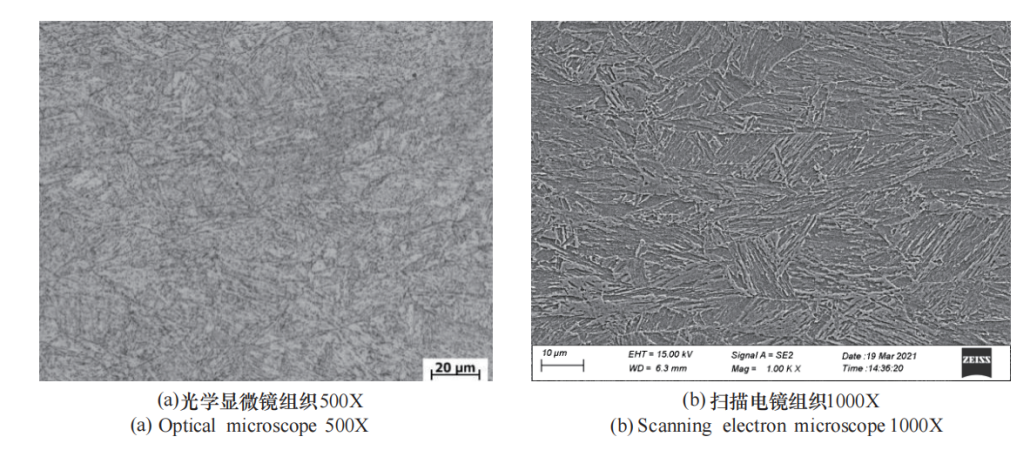

图5:1000MPa 高强度钢板的力学性能(资料来源:雷清华,夏政海,刘心阳,等.水电工程用1000MPa级高强钢的研发与应用)显微组织类型主要为回火索氏体及极少量回火马氏体,并有细小的弥散分布的析出相颗粒(Nb,Ti)(C,N)分布在板条束内,金相组织整体较为均匀和细小。

图6:1000MPa 高强度钢板 1/4 厚度处的金相组织(资料来源:雷清华,夏政海,刘心阳,等.水电工程用1000MPa级高强钢的研发与应用)

2、物理性能:以蚀刻引线框架用 C19400 合金带材为例

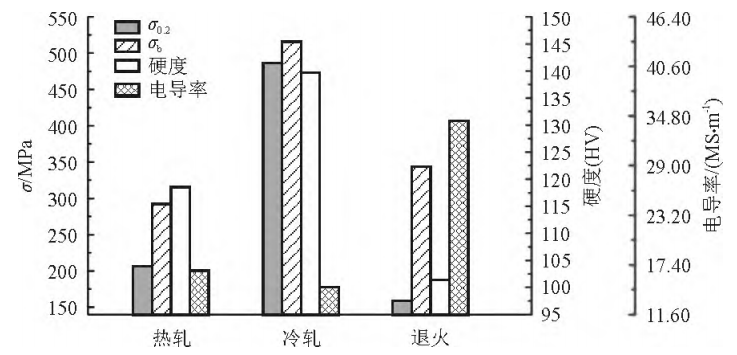

目前,C19400 合金在强度、电导率、热导率、开发成熟度、综合性价比和应用广泛性等方面具有显著优势,是集成电路引线框架的理想材料。C19400铜合金带材的实际生产工艺流程为熔铸-热轧-铣面-粗轧-钟罩炉退火-粗轧-连续式退火-精轧-拉弯矫直-成品,其在热轧态、冷轧态和退火态3种典型状态下力学性能、导电性能等特性不同。

图7:不同状态C19400合金力学和导电性能对比(资料来源:宋宇,杨婧钊,周延军,等.不同处理状态下C19400铜合金组织、织构和性能演变)

经过退火后材料的抗拉强度降低到344MPa,硬度(HV)降低到101.45,伸长率提高到33.0%,电导率达到34.83MS/m,抗拉强度和硬度大幅降低,但导电率大幅提升。这是由于退火处理时位错发生回复,位错密度降低使得抗拉强度和硬度减小,第二相大量析出降低了 Cu 基体的晶格畸变程度,减少了对自由电子的散射作用,使得合金的电导率大幅提升。由此可见,在兼顾强度和电导率的需求下,合金研发需综合考虑位错、析出相、晶粒和织构特征等对材料强度和电导率的影响机理,根据应用场景找到性能平衡点。

3、化学性能:以钛合金、镁合金为例

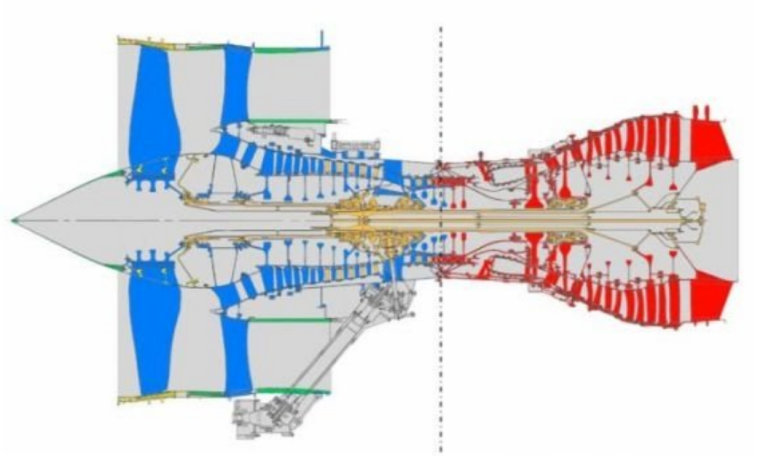

在提高材料耐高温性能方面,钛合金是先进航空发动机的关键支撑材料,高性能航空发动机的发展,对钛合金耐高温性能的要求越来越高。

图8:先进航空发动机中关键的热端承力部件(图中红色部分全部为高温合金)(资料来源:西部超导招股说明书)

未来钛合金发展的主要方向是利用合理的微量元素添加和热处理技术,突破高温强度和热稳定性障碍,不断提升高温钛合金的使用温度,满足高性能航空发动机发展的需要。在提高材料耐腐蚀性方面,腐蚀问题制约着镁合金的推广应用,提高镁合金的耐腐蚀性能,成为镁材料工程科技的重点。发展方向一是使其相间电位差趋于零,二是把镁合金表面的氧化膜由疏松变为致密,采用不同的元素形成不同的氧化产物,用多元氧化物填补空隙,提高镁合金的耐腐蚀性能。

4、加工工艺性能:以钛合金挤压型材为例

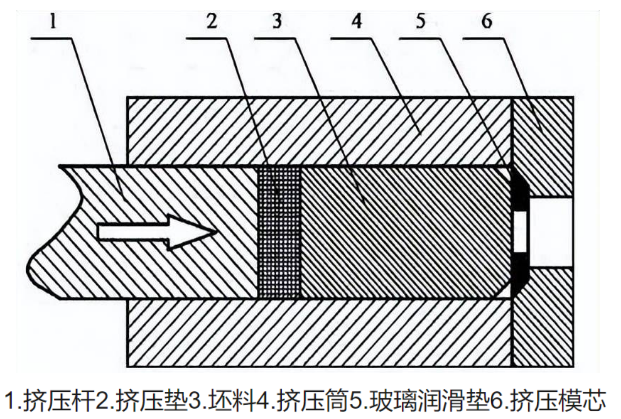

近年来钛合金挤压型材在航空航天领域的用量日益增多。采用钛合金挤压型材为坯料,结合线性摩擦焊及热拉弯等先进工艺技术,可在实现减重和获得良好结构刚度的前提下大大提高材料利用率、减少制造工序,从而降低制造成本。钛合金型材的挤压及其制品的全流程制造工艺包括二次真空电弧重熔、挤压锭坯的制备、型材的挤压、型材的热成形或机加工以及后续热处理和喷涂等工序。

图9:钛合金型材挤压模芯设计(资料来源:热加工行业论坛)

挤压工艺不仅与挤压比等工艺参数有密切关系,润滑条件也影响挤压制品质量,未来研究适合于不同挤压条件下的润滑剂,是提高钛挤压型材产品竞争力的关键。

(二)化工类

先进化工材料是基础化学工业最具活力和发展潜力的领域。随着全球能源转型和碳中和目标的推进,我国坚持以安全环保、集约发展为重点,升级和调整传统化工。因此,先进化工材料的研发,除了提升各种材料使用寿命、密度、柔韧性等自身性能,统一导向是发展绿色低碳的生产技术和材料产品。《目录》中反复提及“环保”二字,例如,对生物基增塑剂的要求之一为“环保指标通过欧盟 REACH 法规认证,绿色安全无毒”,支持研发高拉伸 UV 环保涂料、聚己内酯 PCL 生物降解材料、环保阻燃聚酰亚胺泡沫保温隔声材料、粉末涂料用不含锡环保聚酯树脂等环保材料。

UV 固化涂料的发展受高性能和环保需求的引领,其固含量高,不含挥发性有机化合物(VOC),且能耗少,对环境污染较小,受到了下游应用领域的广泛关注。我国正积极推进新型UV固化涂料研究,并取得了一定的进展。

新型UV涂料 | 制备方法 |

有机溶剂木质素基环氧丙烯酸酯Olbea 涂料 | 以环氧丙烯酸酯(EA)和工业级有机溶剂木质素为原料,采用热固化和紫外光(UV)固化双重固化涂层,耐化学品性和机械性能更好。 |

PET 膜用 UV固化涂料 | 以 PET 薄膜为基材,复配低聚物和活性稀释剂 TMPTA(三羟甲基丙烷三丙烯酸酯)为主要原料,添加复配光引发剂制备,该涂料具有高耐候性和高透光率。 |

UV 固化超支化 PUA/SiO2杂化涂料 | 以甲基丙烯酰氧丙基三甲氧基硅烷为改性剂,以正硅酸乙酯为无机前驱体,在盐酸催化下合成了改性硅溶胶,以季戊四醇三丙烯酸酯(PETA)为活性稀释剂,以自制的超支化 PUA 为低聚物。该且涂层的耐腐蚀性、耐溶剂性、热稳定性及耐磨性均较好。 |

木器用紫外光固化涂料 | 辐射能量对 UV 固化涂层的附着力和硬度的影响均较大。随着辐射能量的增大,UV 固化涂层的附着力和硬度呈现先增大后减小的趋势,当辐射能量为650 mJ/cm2 时,UV 固化涂层的性能相对最好,涂膜铅笔硬度为 HB,附着力为1级。 |

纳米氧化锡锑/UV 固化水性聚氨酯隔热涂料 | 用 DMPA(2,2- 二羟甲基丙酸)、聚酯二元醇、IPDI(异佛尔酮二异氰酸酯)和丙烯酸酯制备出水性聚氨酯丙烯酸酯预聚体(PUA)之后,将其与改性纳米氧化锡锑(ATO)一起乳化。随着纳米 ATO 用量的增加,涂层的红外光和可见光透过率均降低;当纳米 ATO的质量分数为 9% 时,涂层的红外光屏蔽率为 79.69%,具有优异的隔热性能,可用于隔热玻璃的涂覆。 |

表3:新型UV固化涂料制备方法(资料来源:于国玲,刘云凡,王学克.几种新型UV固化涂料的研究进展)

上述各种新型UV涂料无论是制备过程还是材料成品,都已符合可持续发展要求,且相较于传统材料在耐腐蚀性、耐溶剂性、热稳定性等方面已创新提升,但仍存在改善空间,例如某些应用仍然需要使用溶剂或单体(有迁移的风险)来达到足够低的粘度,从而在涂敷涂层或油墨时获得满意的结果,因此UV固化涂料的发展方向之一是水性涂料。

(三)无机非金属类

无机非金属材料是以某些元素的氧化物、碳化物、氮化物、卤素化合物、硼化物以及硅酸盐、铝酸盐、磷酸盐、硼酸盐等物质组成的材料,与有机高分子材料和金属材料并列为三大材料。其特点在于耐压强度高、硬度大、耐高温、抗腐蚀,化学物质和物理物质稳定性更强,另外各种细分材料具有相应的优异理化性能,例如水泥的胶凝性能、玻璃的光学性能、陶瓷的介电性能等。但和有机高分子材料、金属材料相比,其密度较大,制造工艺较复杂,延展性相对较弱。因此,介于三大材料之间的互补优势,需要思考如何能够很好地扬长避短、更大程度上发挥无机非金属材料的独特优势,据《目录》中对于先进无机非金属材料的性能要求,总结得出两大趋势,一是材料复合化,二是提高材料纯度。

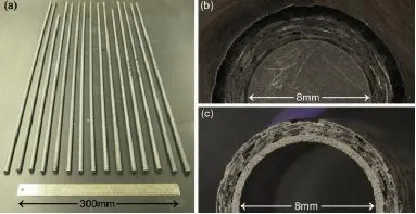

1、复合材料:以SiCf/SiC复合材料为例

连续碳化硅纤维增强碳化硅基复合材料(SiCf/SiC)具有低密度、高比强度、高比模量、耐高温、抗热震、低活化、耐辐照和耐腐蚀等优异性能。核能的先进性、安全可靠性和经济性与所用包壳材料的性能密切相关,包壳材料工作在高温、高压和辐照条件下,运行工况非常苛刻,相对于锆合金,SiCf/SiC复合材料应用于包壳材料具有以下方面的优势:其一,耐温性好,作为包壳材料在核反应堆环境中能长期在800°C环境下使用,短期可承受1200°C的高温,提高了反应堆的安全性;其二,慢化吸收比佳,寄生热中子吸收横截面较锆合金降低15%以上,采用同样的铀235燃料(浓缩度5%)时,燃料燃耗可以由60000 MWD/tU提高到70000 MWD/tU;其三,硬度高,可以有效减少由于冷却剂中碎片和格栅导致的磨损,延长燃料棒使用寿命和反应堆正常工作时间。

图11:不同结构的SiCf/SiC复合材料包壳管(资料来源:美国通用电子公司)

2、高纯无机非金属:以光学高纯合成石英材料为例

随着电子信息技术的发展,对通信设备提出了更高的要求。与电缆线或者铜线作为传输媒介相比,石英光纤具有更强的抗电磁波干扰能力、抗腐蚀能力、更优异的频带宽和容量、资源损耗更少的特点。

石英光纤的性能受到光纤材料的本征缺陷、掺杂缺陷和形貌损伤的影响,其中本征点缺陷如氧空位中心(ODC)、过氧链缺陷(POL)、色心、非桥氧缺陷中心(NBOHC)和过氧自由基(POR)等,掺杂缺陷如材料中引入金属元素或者非金属 H、F 元素等,形貌损伤是表面缺陷如微裂纹等。本征缺陷与温度有关,掺杂缺陷与杂质有关,杂质引起的吸收损耗将会导致传输损耗大和传输效率低。因此研究外来引入粒子与其他缺陷的相关反应机制以及钝化机制,对于石英光纤的电光性能和抗辐射韧性以及深紫外区的光传输性能有着重要的意义。

以上部分资料转载“材料圈”网络平台,文章用于交流学习版权归原作者。如有侵权请告知立删。

-

制造

+关注

关注

2文章

510浏览量

23986 -

材料

+关注

关注

3文章

1220浏览量

27269 -

航空航天

+关注

关注

1文章

387浏览量

24271

发布评论请先 登录

相关推荐

先进封装有哪些材料

富士胶片开始销售用于最先进半导体生产的材料

仁懋电子&amp;深圳先进材料研究院孙院长就芯片封装行业友好交流

晶科能源为百丈风电场提供20MWh蓝鲸大型储能系统

万界星空科技新材料MES系统解决方案

美国将向Absolics发放7500万美元先进芯片封装补贴

不吹不黑,5G-A是5G的正常演进

宾夕法尼亚州立大学与摩根先进材料有限公司合作改进半导体材料

【米尔-芯驰D9360商显板试用评测】2、配置QT开发环境

平地机远程监控运维管理系统解决方案

小米SU7正式上市,售价21.59万元起

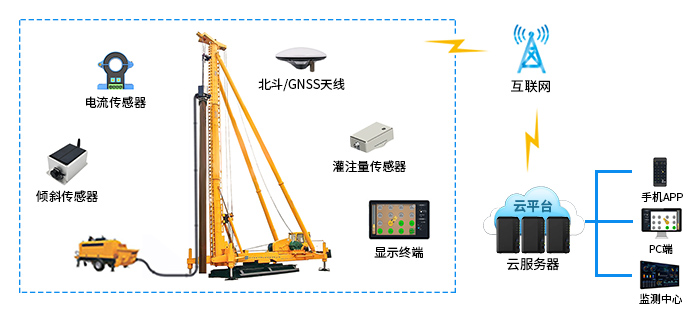

钻孔灌注桩设备数据采集远程监控物联网系统

桩基施工引导智能化实时在线监测系统

吉利帝豪L HiP龙腾版插混轿车降价2万元起

让“可靠”变得“更快更安全”的数据传输协议:SCTP

万丈高楼平地起 | 先进基础材料

万丈高楼平地起 | 先进基础材料

评论