传感器,作为现代信息技术的基石,扮演着连接物理世界与数字世界的桥梁角色。然而,在国产传感器的发展历程中,尽管取得了一定的进步,但与国外同类产品相比,仍存在诸多不足。本文将深入探讨国产传感器的短板与挑战,以期为行业发展提供参考。

一、品种、规格与系列不全

国产传感器在品种、规格与系列上显得不够全面。国内传感器产品往往难以形成完整的系列,导致用户在选择时面临诸多不便。例如,工业自动化仪表中常用的高精度、高稳定的低微差压传感器(量程≤1KPa)和高差压、高静压传感器(量程≥3MPa、静压≥60MPa),国内尚不能稳定、批量供货,基本依赖进口。此外,在车用传感器领域,国内每年需进口50万套以上高水平传感器,而某些特种用途和特殊量程的传感器,如不需加装锂电池的胎压传感器,国内尚属空白。

二、产业化进程滞后

传感器的产业化是实现其经济效益、降低成本、稳定工艺的关键。然而,国产传感器的产业化进程明显滞后。国家虽然从“七五”计划开始就提出传感器的批量生产和产业化问题,但力度不足,未能持之以恒。至今,国内尚未形成传感器产业的龙头企业和标杆单位。民用工业传感器的应用与军用传感器存在显著差异,民用传感器更注重成本、性价比和批量生产,而这些方面正是国产传感器的短板。

三、基础研究薄弱,创新能力不足

国产传感器在基础研究方面显得力不从心,新原理、新器件开发匮乏,新材料研发屈指可数。国内对传感器的基础理论研究重视不够,难以得到国家立项支持,即使获得立项,经费也往往有限,难以吸引优秀人才。企业忙于追求短期效益,无暇顾及基础研究;政府则更看重政绩,对传感器基础研究缺乏足够关注。因此,国产传感器在数学模型建立、芯片设计软件开发、仿真及工艺vwin 等方面大大落后于国外同行。

四、共性关键技术尚未突破

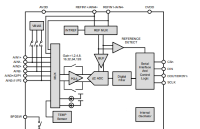

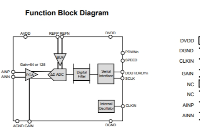

国产传感器在共性关键技术方面尚未取得实质性突破。设计软件问题多、量产能力差、标准弱、生产工艺装备落后等问题依然突出。国内虽然拥有一套MEMS传感器设计软件,但问题较多,离实际普遍应用尚有较大差距。此外,国产传感器的可靠性不高,是影响其大量应用的主要原因之一。电力部门和石化部门等重要生产线几乎全部采用国外传感器,而不敢使用国内产品。

总结

综上所述,国产传感器在品种、规格与系列、产业化进程、基础研究及创新能力、共性关键技术等方面仍存在诸多短板与挑战。这些问题的解决需要政府、企业和科研机构共同努力,加大研发投入,推动技术创新和产业升级。只有这样,国产传感器才能在国内乃至国际市场上占据一席之地,为国家的信息化建设和战略性新兴产业的顺利推进提供有力支撑。

审核编辑 黄宇

-

传感器

+关注

关注

2550文章

51034浏览量

753034

发布评论请先 登录

相关推荐

什么是自感式传感器

破解国产传感器的“卡脖子”问题:思路与策略

磁通门传感器和霍尔传感器的区别

2024年传感器发展的挑战:探索与突破

破局立新,智驭未来!传感器行业共迎挑战谋发展

SENSOR CHINA 2024 赛卓电子国产化车规传感器芯片解决方案

国产化替代电流传感器 莱姆电流传感器替代

1418.7亿元!7位国产传感器富豪身家暴涨,这3条传感器赛道在风口

说说国产传感器的短板与挑战

说说国产传感器的短板与挑战

评论