晶圆为什么是圆的而不是方的?

按理说,方型的Die放在圆形的Wafer里总会不可避免有空间浪费,为什么不做成方型的更节省空间。

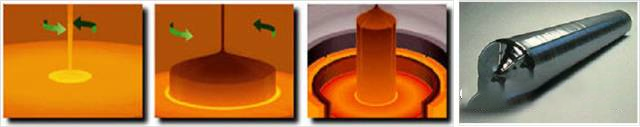

因为制作工艺决定了它是圆形的。提纯过后的高纯度多晶硅是在一个子晶(seed)上旋转生长出来的。多晶硅被融化后放入一个坩埚(Quartz Crucible)中,再将子晶放入坩埚中匀速转动并且向上提拉,则熔融的硅会沿着子晶向形成一个圆柱体的硅锭(ingot)。

这种方法就是现在一直在用的CZ法(Czochralski),也叫单晶直拉法。如下图:

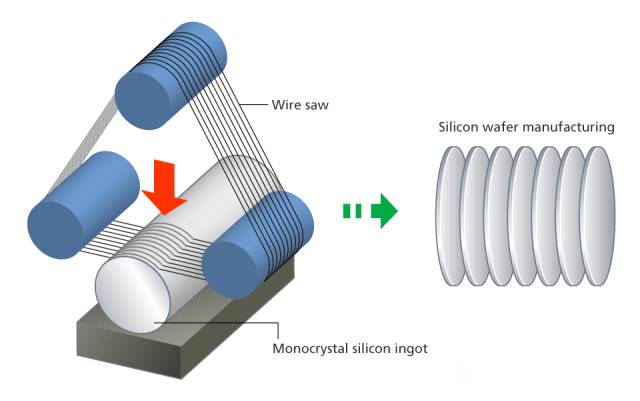

然后硅锭再经过金刚线切割变成硅片:

硅片经过打磨等处理后就可以进行后续的工序了。

单晶直拉法工艺中的旋转提拉决定了硅锭的圆柱型,从而决定晶圆是圆形的。

直拉法的过程是先在坩埚中将高纯硅加热为熔融态,再将晶种(籽晶)置于一根精确定向的棒的末端,并使末端浸入熔融状态的硅,然后将棒缓慢向上提拉并旋转。

通过对提拉速率、旋转速率与温度的精确控制,就可以在棒的末端得到一根较大的圆柱状单晶硅棒,后续再对硅棒进行打磨、抛光、切割等工序后,就能得到一片可用的圆形的硅片了。所以说,晶圆的圆是因为硅棒“圆”。不过准确来说,晶圆并不是完全的圆形。

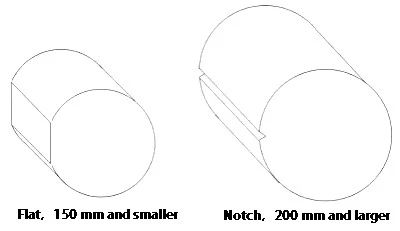

为什么后来又不圆了呢?其实中间有个过程被掠过了,即Flat/Notch Grinning。

通常硅片在加工为晶圆后周围会磨出一个缺口。

在200mm以下的硅锭上是切割一个平角,叫做Flat。

在200mm(含)以上硅锭上,为了减少浪费,只裁剪个圆形小口,叫做Notch。切片后晶圆就变成了这样:

如果你仔细看本文的第一个图,就会发现它其实是有缺一个小豁口的。

为什么要这样做呢?其实,这个小豁口因为太靠近边缘而且很小,在制作Die时是注定没有用的,这样做可以帮助后续工序确定Wafer摆放位置,为了定位,也标明了单晶生长的晶向。

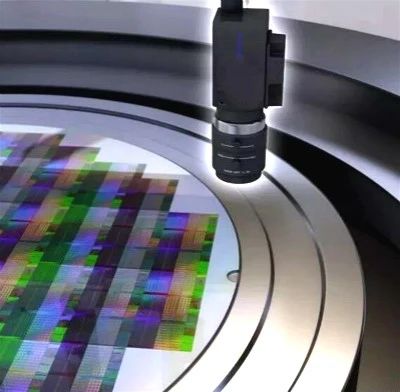

定位设备可以是这样:

这样切割和测试都比较方便。严格意义上所有的Wafer都不是圆形的。如果忽略Flat/Notch这些小问题,那它的圆形由工艺所决定。

圆形的芯片其实更难制造

硅片在经过涂胶、光刻、刻蚀、离子注入等步骤后,一颗颗芯片才会被制造出来,不过此时芯片还是“长”在晶圆上的,需要经过切割才能变成一颗颗单独的芯片。

想象一下,方形的芯片仅需几刀就可以全部切下。如果是圆形的芯片呢?恐怕就要耗费比方形几倍的时间来切割了。从封装方向看,方形的芯片也便于进行引线操作,即使是Flip chip型封装,方形也更方便机器操作芯片将I/O接口与焊盘对齐。

最重要的一点,圆形芯片并不能解决硅片面积浪费的问题。在一个晶圆上切下许多方形区域,这些区域中间不会有缝隙,仅会在晶圆边缘留下空余。但如果从一个平面上切下很多圆形的区域,中间就一定会有部分区域被浪费,同时还不能避免晶圆外围的浪费。

其实节约晶圆面积始终是一项重要课题。晶圆上能生产的芯片越多,生产效率就越高,单颗芯片的成本也越低。目前解决生产效率的最好方法就是提高晶圆面积。

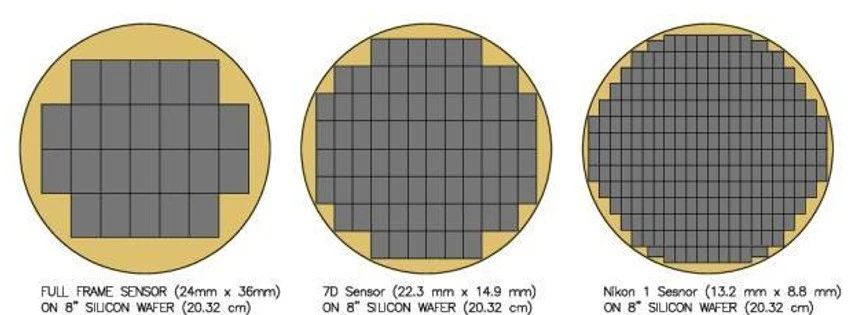

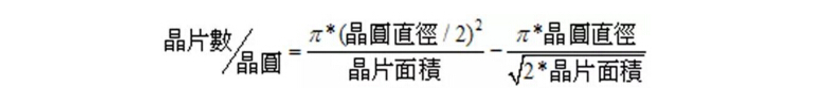

从图片中可以简单看出,当芯片面积固定时,采用更大的晶圆可以有效提升晶圆利用率。以国际上Fab厂通用的计算公式看:

在12寸晶圆上生产100mm²的芯片约能生产660块芯片,而采用8寸晶圆,就只有180块芯片,晶圆面积减少50%,但芯片数量却少了72%。

因此,目前12寸晶圆成为全球更大IDM与foundry厂商的主要战场。我国目前只有少量企业拥有12英寸的半导体硅片制造技术,国内企业正在加速追赶世界前列。

最后总结一下标题提出的问题,芯片为什么是方的?圆形芯片难以切割,后续封装阶段也不方便控制,最重要的是,圆形芯片不能解决晶圆面积浪费的问题。为什么晶圆是圆的?在生产芯片的过程中,圆形晶圆由于力学因素生产更方便,良率更高,且硅棒天然是圆柱型,晶圆自然也就是圆形了。

免责声明:文章来源“ 中国科学院半导体研究所”公众号,转载此文出于传递更多信息之目的,仅为分享和学习使用,不做任何商业用途,不代表本公司观点,如涉及作品内容、版权和其他问题,请及时联系删除。

-

芯片

+关注

关注

455文章

50711浏览量

423098 -

晶圆

+关注

关注

52文章

4890浏览量

127928 -

制作工艺

+关注

关注

0文章

15浏览量

7467

发布评论请先 登录

相关推荐

为什么晶圆是圆的?芯片是方的?

为什么晶圆是圆的?芯片是方的?

评论