点焊技术作为焊接领域的重要组成部分,广泛应用于汽车制造、航空航天、电子设备等行业。然而,传统点焊过程中存在的电极磨损、焊接质量不稳定等问题,严重制约了其在高端制造业中的应用。针对这些问题,本文将探讨恒压点焊控制系统的优化与应用研究,旨在提高焊接质量和生产效率,降低生产成本。

### 恒压点焊控制系统的基本原理

恒压点焊控制系统的原理在于通过控制焊接电流,使焊接电压保持在一个设定的恒定值。这种控制方式可以有效避免因电极接触面积变化导致的焊接电流波动,从而保证焊接过程的稳定性和焊接质量的一致性。具体而言,当焊接电压偏离预设值时,系统会自动调整焊接电流,以维持焊接电压的恒定。

### 优化策略

#### 1. 焊接参数的精确控制

焊接参数(如焊接电流、焊接时间等)对焊接质量有着直接的影响。通过对焊接参数进行精确控制,可以显著提高焊接质量。例如,采用闭环控制技术,实时监测焊接过程中的电流和电压变化,并根据反馈信息动态调整焊接参数,确保焊接过程始终处于最佳状态。

#### 2. 电极材料的选择与维护

电极材料的选择直接影响到焊接的质量和效率。选择导电性能好、耐高温、耐磨的材料作为电极,可以减少电极损耗,延长电极使用寿命,同时也能提高焊接质量。此外,定期对电极进行检查和维护,及时更换磨损严重的电极,也是保证焊接质量的重要措施。

#### 3. 智能化控制系统的引入

随着人工智能技术的发展,将其应用于点焊控制系统中,能够进一步提升系统的智能化水平。通过机器学习算法,系统可以自动学习和适应不同材料、不同厚度工件的最佳焊接参数,实现焊接过程的自适应控制,不仅提高了焊接效率,也保证了焊接质量的稳定性。

### 应用案例

在某汽车制造企业的生产线上,通过引入优化后的恒压点焊控制系统,成功解决了传统点焊过程中存在的焊接质量不稳定、生产效率低下的问题。具体表现在以下几个方面:

- **焊接质量显著提升**:优化后的系统能够更准确地控制焊接参数,减少了焊接缺陷的发生率,提高了产品的合格率。

- **生产效率大幅提高**:通过智能化控制系统,实现了焊接过程的自动化,减少了人工干预,加快了生产速度。

- **降低了生产成本**:优化的焊接工艺减少了材料浪费,延长了电极的使用寿命,从整体上降低了生产成本。

### 结论

恒压点焊控制系统的优化与应用研究,对于提高焊接质量和生产效率具有重要意义。通过精确控制焊接参数、合理选择电极材料以及引入智能化控制系统等手段,不仅可以解决传统点焊技术中存在的问题,还能为高端制造业的发展提供强有力的技术支持。未来,随着相关技术的不断进步,恒压点焊控制系统将在更多领域展现出更大的应用潜力。

审核编辑 黄宇

-

控制系统

+关注

关注

41文章

6604浏览量

110574 -

点焊

+关注

关注

1文章

57浏览量

14013

发布评论请先 登录

相关推荐

自动控制系统的调试方法 自动控制系统与传统控制系统的比较

探究点焊工艺中恒压控制电源的关键技术及应用实践

智能优化的自动点焊控制系统:电源技术新进展与应用实践

现场总线控制系统与集散控制系统的对比

前馈控制系统与反馈控制系统的区别

工业控制系统有哪些种类

开环控制系统与闭环控制系统的区别

伺服控制系统与变频控制系统的比较

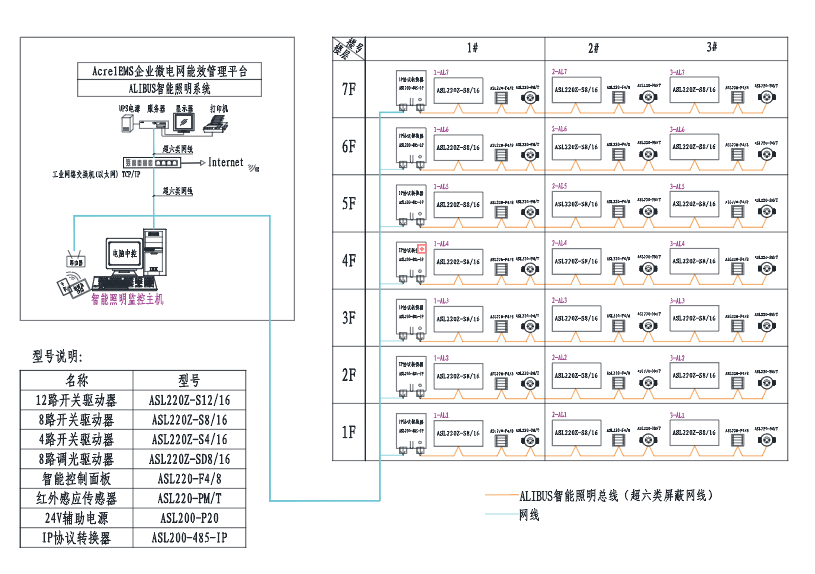

浅谈智能照明控制系统在综合管廊中的设计应用与研究

浅谈现场总线的智能照明系统分析与应用研究

恒压点焊控制系统的优化与应用研究

恒压点焊控制系统的优化与应用研究

评论