本文主要介绍自蔓延法合成碳化硅的关键控制点。

合成温度:调控晶型、纯度与粒径的关键因素

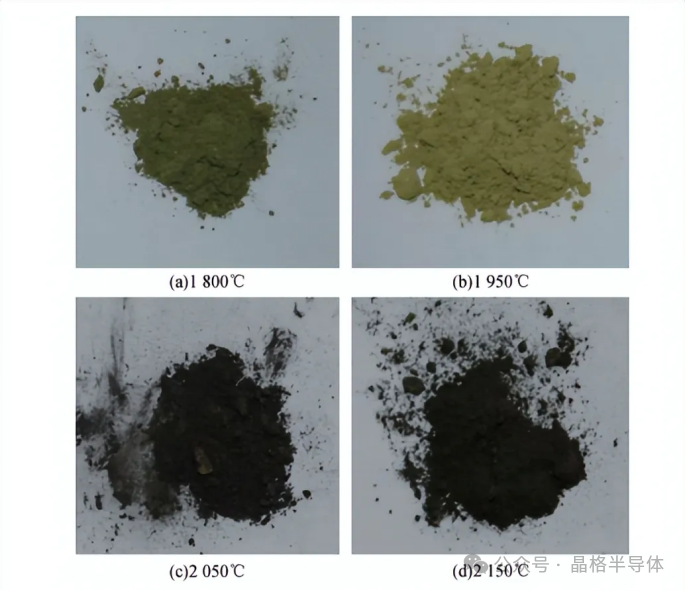

在改进的自蔓延合成法中,温度起着决定性的作用。不同的反应温度,能够精准地控制 SiC 粉体的晶型。当温度处于 1800℃和 1950℃时,所合成的 SiC 粉体主要为β - SiC。然而,当温度升高至 2050℃和 2150℃,由于部分 C 粉剩余,SiC 粉体呈现黑色,并且经 XRD 测试发现有α - SiC 生成。这一奇妙的变化,为我们根据不同需求定制 SiC 晶型提供了可能。

不仅如此,反应温度还与 SiC 粉体的纯度和粒径紧密相连。在 1920℃至 1966℃这一区间内,随着温度的逐步升高,SiC 粉体的粒度会相应增加。但当温度继续攀升后,粒度又会逐渐减小,最终趋于 20μm。这就像是一场微观世界里的“粒度舞蹈”,而温度则是那位掌控节奏的“指挥家”。因此,在工业生产中,精确控制合成温度,是获取理想纯度和粒径 SiC 粉体的关键所在。

Si 源:粒度决定纯度与产率

Si 源在高纯碳化硅粉体的合成中同样扮演着不可或缺的角色。不同粒度的 Si 粉,会对合成产物的组成及产率产生极为显著的影响。当使用粒度大于 500μm 的球状 Si 粉时,合成产物中会出现坚硬固体,难以进行研碎处理,这无疑给后续的生产工序带来了巨大的困扰。而粒度大于 20μm 的 Si 粉体则截然不同,它能够生成疏松的粉体,大大提高了合成产率。

选用合适粒度的 Si 粉,还有利于提升 SiC 粉体的纯度。粒度较小的 Si 粉体在合成过程中能够更加完全地参与反应,从而有效减少未反应的 Si 残留。这就好比是一场化学反应中的“拼图游戏”,合适粒度的 Si 粉能够更加精准地与其他原料契合,从而拼凑出纯度更高的 SiC 粉体。

C 源:纯度、粒径与 N 含量的微妙平衡

C 源的纯度和粒径,对 SiC 的纯度和粒径有着直接的影响。当以粒径较大的活性炭作为 C 源时,合成产物中往往会有未反应的 Si 粉剩余,这就如同一场未完成的化学反应“盛宴”,留下了遗憾的“残羹剩饭”。而粒径较小的片状石墨则能够确保 Si 和 C 充分反应,成功生成纯度较高的β - SiC。

此外,为了降低 SiC 粉体中 N 含量,我们还需要关注 C 源中吸附的空气。初步研究表明,选择粒径较大的 C 粉可能有助于减少 N 杂质,不过其对 SiC 粉合成的具体影响,仍有待进一步深入研究。这就像是在探索一个神秘的微观化学世界,每一个细微的发现都可能为我们打开一扇全新的大门。

反应时间:粒径与晶型的演变之旅

反应时间的长短,也在高纯碳化硅粉体的合成中留下了深刻的印记。当我们将合成时间延长至 15 小时,原料的颜色会逐渐变深,这一现象背后隐藏的秘密是粒径在不断变大。反应时间对 SiC 原料的影响,主要就体现在粒径这一关键指标上。

同时,不同的反应时间还会对合成产物的晶型产生影响。当反应时间为 4 小时时,产物主要为 6H - SiC;而当反应时间达到 12 小时后,15R - SiC 则会逐渐增多。这就像是在时间的长河中,SiC 粉体的晶型在悄然发生着“变身”,而反应时间则是那把开启“变身密码”的神秘钥匙。

压强:优化合成条件与结晶性能

压强也是影响高纯碳化硅粉体合成的一个重要因素。在 100 至 300Torr 的压强范围内,合成的 SiC 原料呈现出较为疏松且一致性良好的状态。然而,一旦压强超过 300Torr,反应就会变得不完全,合成料偏硬,这对于后续的处理工作极为不利。

中压强(700Torr 或 6Torr)则对 SiC 的结晶性能有着积极的促进作用。在高压强下,Si 粉的升华会受到抑制,从而使得反应更加充分;而在低压强下,粉体的热运动得到增强,进而促进了结晶性能的提升。这就像是在不同的压强“舞台”上,SiC 粉体的合成反应在演绎着各具特色的“精彩剧目”。

改进的自蔓延合成法在工业生产高纯 SiC 粉体中展现出了巨大的潜力和显著的优势。但我们必须清楚地认识到,要想确保最终产品的质量和性能,就必须对合成温度、Si 源、C 源、反应时间以及压强等诸多条件进行严格而精准的控制。只有这样,我们才能在高纯碳化硅粉体的工业生产之路上不断前行,为高科技产业的发展提供更加优质的原材料保障,推动材料科学领域迈向更加辉煌的未来。

-

SiC

+关注

关注

29文章

2804浏览量

62601 -

碳化硅

+关注

关注

25文章

2748浏览量

49014

原文标题:自蔓延法合成碳化硅的关键控制点

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

高纯碳化硅粉体合成方法

碳化硅功率器件的工作原理和应用

碳化硅功率器件的优点和应用

意法半导体与吉利汽车深化碳化硅器件合作

碳化硅芯片设计:创新引领电子技术的未来

碳化硅压敏电阻 - 氧化锌 MOV

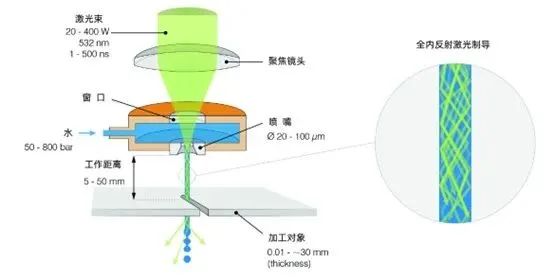

碳化硅的激光切割技术介绍

碳化硅降本关键:晶体制备技术

碳化硅特色工艺模块简介

自蔓延法合成碳化硅的关键控制点

自蔓延法合成碳化硅的关键控制点

评论