在设计多层板埋孔时,需要注意以下几个方面:

1. 过孔的处理方式

在PCB的设计与制造过程中,孔的设计是一个至关重要的环节。过孔开窗工艺虽然便于测试信号和维修,但因其可能带来的不利影响,如信号干扰、防护性能下降等,通常不建议在产品设计中使用。过孔盖油工艺作为常规且免费的工艺,它被广泛采用,能有效保护过孔,防止外界因素干扰,是大多数情况下的首选。过孔塞油工艺适用于需要阻焊保护或电气隔离的应用场景,它不仅能确保过孔在过锡炉时不沾锡,还能有效降低孔口发黄和透光的概率。盘中孔工艺适用于需要缩小尺寸或BGA引脚扇出的情况,该工艺能有效防止焊锡流到对面,确保电路板的稳定性和可靠性。

2. 过孔大小的选择

过孔的大小选择需要根据实际应用场景和设计要求来确定。一般来说,过孔的尺寸越小,对信号传输的影响就越小,但同时也可能导致制造难度增加和成本上升。因此,在设计时需要权衡各种因素,选择合适的过孔尺寸。

3. 非金属化槽孔的设计

在设计非金属化槽孔时,应充分考虑锣刀的规格和加工效率。为规避过孔塞油过程中出现油墨上焊盘等风险,过孔边缘与焊盘边缘之间的最小距离需要不小于0.35mm/14mil。

4. 插件孔封装孔径大小选择

插件孔封装孔径的大小选择同样重要,它直接影响到元件的安装和固定。一般来说,孔径应该略大于元件引脚的直径,以便于安装和焊接,但也不能过大,以免影响元件的固定和电气连接。

5. 透气孔的设置

在大面积的铜皮上设置透气孔,可以为内部气体提供一个释放路径,从而有效减少起泡问题。透气孔可以是非金属化过孔或连接地的金属化过孔。

6. 半孔与短槽的注意事项

半孔如果采用常规工艺制作,可能出现孔内无铜、锡堵孔等不良现象。因此,在设计时需要考虑到半孔和短槽的特殊性,并采取相应的措施来避免这些问题的发生。

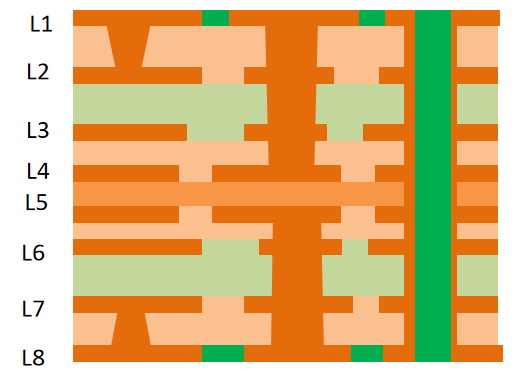

7. 盲孔、埋孔和通孔的选择

在高速PCB设计中,过孔设计是一个重要因素。过孔主要由孔、孔周围的焊盘区和POWER层隔离区组成,通常分为盲孔、埋孔和通孔三类。盲孔指位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度与孔径通常不超过一定的比率。埋孔指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。通孔则是贯穿整个PCB的过孔。在设计时,需要根据信号传输的要求和成本考虑来选择合适的过孔类型。

8. 过孔的寄生电容和寄生电感

在PCB设计过程中,需要通过对过孔的寄生电容和寄生电感分析,总结出高速PCB过孔设计中的一些注意事项。虽然焊盘、过孔的尺寸已逐渐减小,但如果板层厚度不按比例下降,将会导致通孔的纵横比增大,通孔的纵横比增大会降低可靠性。随着先进的激光打孔技术、等离子干腐蚀技术的成熟,应用非贯穿的小盲孔和小埋孔成为可能,若这些非穿导孔的孔直径为0.3mm,所带来的寄生参数是原先常规孔的1/10左右,提高了PCB的可靠性。

综上所述,在设计多层板埋孔时,需要综合考虑过孔的处理方式、大小选择、非金属化槽孔的设计、插件孔孔径设置、透气孔的设置以及半孔与短槽的注意事项等多个方面。同时,还需要根据具体的信号传输要求和成本考虑来选择合适的过孔类型,并对过孔的寄生电容和寄生电感进行分析和优化。

-

多层板

+关注

关注

2文章

151浏览量

27882 -

PCB设计

+关注

关注

394文章

4683浏览量

85529 -

过孔

+关注

关注

2文章

200浏览量

21872 -

盲埋孔

+关注

关注

2文章

71浏览量

7919

发布评论请先 登录

相关推荐

HDI盲埋孔工艺及制程能力你了解多少?

盲埋孔PCB线路板的注意事项

PCB基础知识:单面板和多层板讲解以及如何确定在电路设计中使用单面板还是多层板?

高多层板的生产工艺

如何判断盲/埋孔HDI板有多少“阶”?

多层板埋孔设计注意事项

多层板埋孔设计注意事项

评论