DCS和PLC的定义

DCS控制系统,在国内自控行业又称之为集散控制系统。即所谓的分布式控制系统,是相对于集中控制系统而言的一种新型计算机控制系统,它是在集中控制系统的基础上发展、演变而来的。

DCS作为一个集过程控制和过程监控为一体的计算机综合系统,在通信网络的不断带动下,DCS系统已经成为了一个综合计算机,通信、显示和控制等4C技术的完整体系。其主要特点是分散控制、集中操作、分级管理、配置灵活以及组态方便。

现如今的DCS系统可以广泛地用于工业装置的生产控制和经营管理,在化工、电力、冶金等流程自动化领域的应用已经十分普及。

PLC,即逻辑可编程控制器,是一种数字运算操作的电子系统,专为在工业环境应用而设计的。它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或vwin 式输入/输出控制各种类型的机械或生产过程,是工业控制的核心部分。

DCS和PLC的应用范围

PLC在过程控制方面主要用于航天航空、发电、石化、钢铁、烟草、制药、食品、石油化工、冶金、矿业、水处理、交通等领域,其中发电厂应用在大型火电厂的辅助车间、水电主控等。

DCS主要应用于过程控制,主要应用在发电、石化、钢铁、烟草、制药、食品、石油化工、冶金、矿业等自动化领域,其中航天航空、火电、核电、大型石化、钢铁的主控单元目前必须使用DCS进行控制。

DCS和PLC在过程控制方面的应用是相互渗透的,总的来说,在功能上讲所有能使用PLC的领域都能使用DCS;除直燃发动机、大型火电主控、核电主控、钢厂主控、大型石化主控外其他领域, PLC+SCADA具有DCS的所有功能。

DCS和PLC的硬件组成和架构

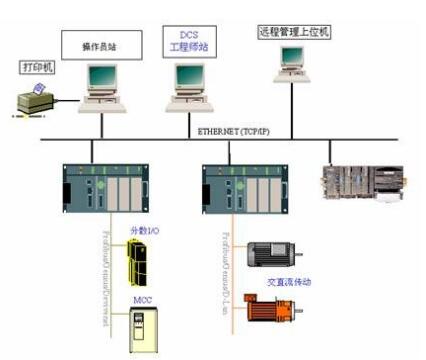

我们把PLC与DCS硬件部分组成进行比较,PLC+SCADA架构与DCS的架构基本是一样的,或者说PLC的架构更灵活。

细微的区别在于PLC的硬件热备冗余方式是双机架、双电源、双处理器、双网卡冗余方式,早期的DCS是双电源、双DPU(分散处理单元)在同一机架上组成冗余架构,现在的DCS是两个集成的DPU组成热备冗余架构。

这里不比较两种方式的优劣,从硬件成本上,PLC是不利的,集成的CPU(DPU/ CPU都是指处理器不区别)更有利于降低成本,PLC这种冗余架构没变和早年设计架构有关,现在一些国产PLC和DCS冗余架构是一样的。PLC与DCS硬件上有一个区别,PLC没有冗余IO切换模块,可能是目前PLC应用领域没有对这个模块需求。

近几年,PLC设计架构上有了全新发展,CPU与非本地支架IO模块及智能设备之间,不再主推总线通讯模式,而是采用工业以太网取而代之,总线只在就地通讯模块与设备间使用,甚至是以太网1站到底结构, DTM功能能直接组态标准规约的TCP协议的设备,通讯比DCS更方便。

DCS和PLC控制器的差别

DCS和PLC控制器的主要差别是在开关量和模拟量的运算上,即使后来两者相互有些渗透,但是仍然有区别。80年代以后,PLC除逻辑运算外,也增加了一些控制回路算法,但要完成一些复杂运算还是比较困难,PLC用梯形图编程,模拟量的运算在编程时不太直观,编程比较麻烦。但在解算逻辑方面,表现出快速的优点。而DCS使用功能块封装模拟运算和逻辑运算,无论是逻辑运算还是复杂模拟运算的表达形式都非常清晰,但相对PLC来说逻辑运算的表达效率较低。

DCS和PLC在火电厂的应用

在火电厂热工自动化领域,DCS和PLC是两个完全不同而又有着千丝万缕联系的概念。DCS和PLC都是计算机技术与工业控制技术相结合的产物,火电厂主机控制系统用的是DCS,而PLC主要应用在电厂辅助车间。DCS和PLC都有操作员站提供人机交互的手段、都依靠基于计算机技术的控制器完成控制运算、都通过I/O卡件完成与一次元件和执行装置的数据交换、都具备称之为网络的通信系统。

随着国内电厂装机容量的不断扩大及电力系统改革的推进,对辅助车间控制的要求也不断提高,在这个大环境,DCS系统进入辅助车间控制已成为趋势。NT6000DCS因其综合的技术经济优势,已经并将继续在辅助车间控制方面发挥越来越大的作用。

在辅助车间应用广泛的PLC也并不会就此退出热工自动化的历史舞台,前所未有的竞争压力,将会促使PLC厂商在技术上向DCS标准靠拢,在价格上作出更大的努力。DCS和PLC市场竞争的结果,将会使用户获得更大的利益。

DCS和PLC的控制处理能力

一个PLC的控制器,往往能够处理几千个I/O点(最多可达8000多个I/O)。而DCS的控制器,一般只能处理几百个I/O点(不超过500个I/O)。

从集散体系的要求来说,不允许有控制集中的情况出现,太多点数的控制器在实际应用中是毫无用处的,DCS开发人员根本就没有开发带很多I/O点数控制器的需要驱动,他们的主要精力在于提供体系的可靠性和灵活性。而PLC不一样,作为一个独立的柔性控制装置,带点能力越强当然也就代表其技术水平越高了,至于整个控制体系的应用水平呢,这主要是工程商和用户的事情,而不是PLC制造商的核心目标。控制处理能力的另一个指标,运算速度,在人们印象当中PLC也比DCS要快很多。

新型的DCS控制器学习了大型PLC的设计,在控制周期方面的表现获得了大幅度的提高。以NT6000DCS的T2550控制器为例。控制器可以设置四个不同优先级的任务,最小运算周期可以设为10ms,配合高速I/O卡件,控制周期能够达到15~20ms。而模拟量运算设置在其它周期较长的任务中。

DCS和PLC的市场情况

在热工自动化领域,主厂房控制系统基本上毫无例外地使用DCS。而在辅助车间才使用PLC。其主要原因是早期的DCS系统非常昂贵,人们认为辅助车间的运行可以间断,可靠性要求不是很高,且模拟量控制要求较少,从降低成本的角度出发,往往选择PLC来构建控制系统。而锅炉、汽机和发电机的控制系统,要求长期稳定可靠地运行,信号中含有相当比例的模拟量,从系统的性能出发,人们不得不选择了昂贵的DCS。

另外,分析一下主厂房DCS和辅助车间控制系统的市场竞争情况,我们会发现一个有趣的现象。主厂房DCS的竞争往往在不同品牌的供应商或代理商之间展开,竞争激烈,DCS的价格不断下调。而辅助车间控制系统的竞争往往在同一品牌PLC的各个工程商之间进行,门槛较低,竞争更加激烈,但是PLC的价格下调幅度却并不如DCS明显。主要原因是DCS的生产商直接参与竞争,在巨大的市场压力下,不断下调设备制造费用和工程实施费用。而PLC的生产商不直接参与竞争,各个工程商只能下调自身有限的工程费用,空间有限。从现在情况看来,DCS与高档PLC的价格差距已不明显,辅助车间仍然较多地采用PLC,是市场的惯性使然。

PLC和DCS产品市场可谓风起云涌、竞争激烈。纵观PLC市场群星璀璨:世界上有200多家公司生产400多个品种系列的PLC,应用于电力、石油石化、冶金、材料、包装、造纸、汽车和市政各个行业。从行业角度来看,国外厂商占山为王,有着属于各自的势力范围。

DCS市场与PLC相差无几,基本由国外业内强者所把持,可喜的是一批本土厂商如Hollysys、Supcon、Xinhua等企业逐渐发展壮大。由于DCS技术含量高,很多对产品的需求都建立在项目的基础上,这样对DCS的需求也将是一个周期性较长的过程,因此DCS市场格局短时间内难有较大改变。当然,由于行业发展速度的不规律性,侧重行业不同的公司可能会因此而发生一些变化。

DCS和PLC的发展方向

1)PLC的发展方向

小型化的PLC将向更专业的使用角度发展,比如功能更加有特定性、对应用的环境更有针对性等。

大型化的PLC已经具备DCS的部分功能,但扩展性(expansibility)和开放性(open-ended)有限。

2)DCS的发展方向

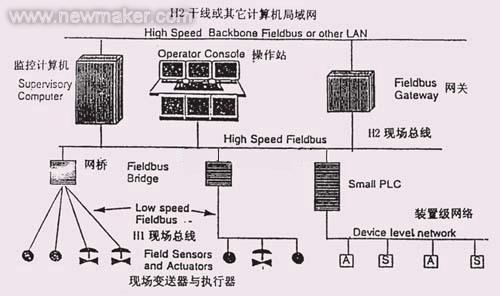

DCS将向FCS的方向发展。FCS的核心除了控制系统更加分散化以外,特别重要的是仪表。FCS在国外的应用已经发展到仪表级。控制系统需要处理的只是信号采集和提供人机界面以及逻辑控制,整个模拟量的控制分散到现场仪表,仪表与控制系统之间无需传统电缆连接,使用现场总线连接整个仪表级。

-

plc

+关注

关注

5010文章

13271浏览量

463048 -

DCS系统

+关注

关注

7文章

66浏览量

15365

发布评论请先 登录

相关推荐

DCS与PLC之间有什么不同?

PLC、DCS、FCS三大控制系统的特点

PLC与DCS集成的前景

dcs系统与plc哪个好_plc和dcs的区别

浅谈DCS与PLC之间的区别

PLC跟数控编程哪个好

国产PLC哪个好

如何抉择PLC和DCS系统

dcs系统与plc哪个好

dcs系统与plc哪个好

评论