在显示技术领域,Micro LED和Mini LED可谓是近期炒的比较火热的两个概念,有业内人士指出,在一些技术层面这两大新技术甚至优于OLED,可以说Micro LED和Mini LED前景可期。

就Micro-LED来说,目前行业里认同一个说法--“非常艰巨的500天”,也就是从现在开始计算,还有一年半的时间,一年半之后验证Micro-LED是否能够真正地走向市场,走向商业化。

不过,不少业内人士指出,Micro LED对于画质会有质的提升,是下一代的革命性显示技术。联创光电相关负责人曾表示,Mini LED只是显示领域的一个过渡产品,未来一定会是Micro LED。

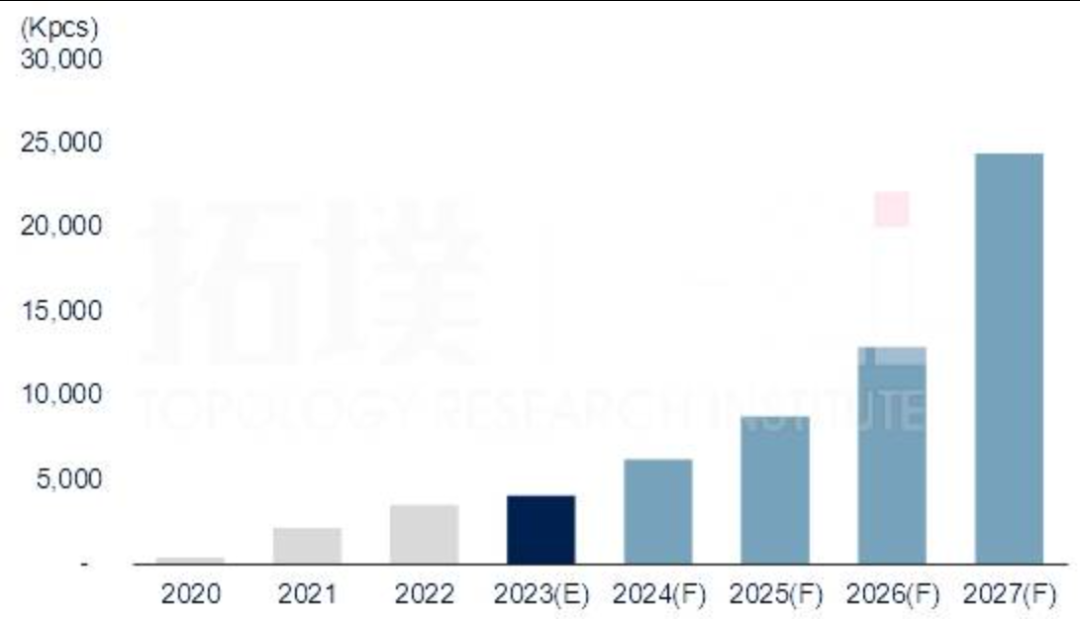

相比Micro LED,理论上说Mini LED技术难度更低,更容易实现量产,且可以大量开发液晶显示背光源市场,产品经济性更佳。据业界估算,若采用Mini LED背光设计的液晶电视面板,价格约只有OLED电视面板6~8成,但亮度、画质都与OLED相近,省电效能却又更高。

Mini LED作为Micro LED的“岗前哨”, 上至上游芯片企业晶元光电、华灿光电与三安光电,下至中游封装的联创光电、瑞丰光电等都在积极布局。

谈及Mini LED,其实晶元光电在大中华区做得比较早,是比较深入的一家企业。晶元光电已开始生产Mini LED,预计高端液晶电视和智能手机将成为首批将其用作背光的设备。

而国内另一家芯片巨头华灿光电,在芯片规模上已经高居国内行业规模第二。在Mini LED走俏的背景下,华灿光电已加速布局。据了解,华灿光电Mini LED芯片已小批量供应国际大客户,随着Mini LED技术进步成本下降,有望带动LED芯片需求量快速成长。

虽然有众多企业的“热捧”,Mini LED作为才出现不久的一个概念技术,其技术还具有许多方面的难点。华灿光电指出,现阶段Mini LED技术具有以下几个特点及难点:

从工艺路线上看,目前的Mini LED全部采用倒装芯片结构,主要是由于倒装芯片无需打线,适合超小空间密布的需求,同时适合多种材质的封装基板,也正是由于此,其可靠性也明显提高,降低终端产品使用的维护成本,因此在实际制作过程中,倒装工艺的控制极为重要,同时在小尺寸情况下,焊接面的平整度、电极结构的设计、易焊接性以及对焊接参数的适应性、封装宽容度都是其设计的难点与重点。

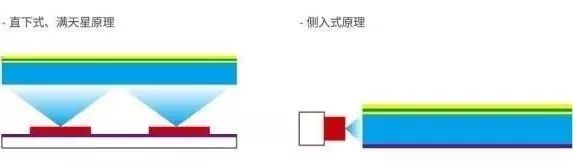

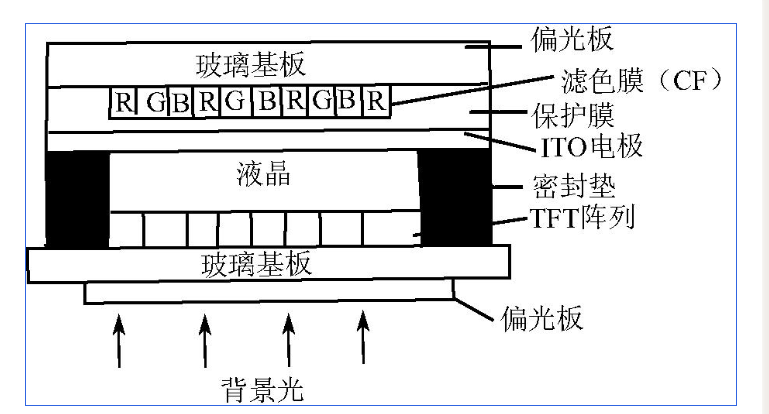

对于背光应用Mini LED ,由于终端超薄的要求,同时结合成本及控制难度,要求芯片能在较宽LED芯片排列间距的情况下实现较小的混光距离,进而降低整机的厚度,因此如何实现芯片的出光调控,以及后期使用过程中的一致性是其重点。

对于显示应用RGB Mini LED,除去传统小间距芯片要求的亮度集中度、小电流下的亮度一致性、低且一致的电容特性等,其使用环境及后期维护对可靠性提出更高的要求,特别是红光芯片在制作倒装工艺过程中需要进行衬底转移,其整体工艺较为复杂,其转移技术、生产良率控制及使用过程中的可靠性是重点需要考虑的。

此外,由于Mini LED芯片尺寸较小以及对光色一致性的要求,目前Mini LED普遍采用测全全分的模式进行,作业效率较低,若随着市场预期数量的增加,应用端在单一产品都需要百K级以上芯片作业时,效率限制更加明显,因此如何与应用端配合,有效提高作业效率,也是目前的重点。

不论如何,在Micro LED商业化之路“并不明朗”的形势下,期待更多的LED厂商能够突破Mini LED技术瓶颈,打开未来显示技术的新篇章。

-

led

+关注

关注

242文章

23252浏览量

660539

原文标题:【国星光电·观察】MicroLED有“非常艰巨的500天”,那Mini LED呢?

文章出处:【微信号:weixin-gg-led,微信公众号:高工LED】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

国内市场Mini LED电视渗透率强劲增长

掀起Mini/Micro LED领域新浪潮

详解Mini LED封装使用什么锡膏比较好?

Mini/MicroLED芯片量产瓶颈,巨量转移设备可以解决哪些问题

京东方华灿深耕LED性能研究,拓宽Mini/Micro LED应用边界

鸿利显示多元化布局Mini LED显示技术 打造增长新引擎

高朋满座!Micro LED & Mini LED直显技术“华山论剑”完美收官

全球最强Mini LED电视即将发布

MICROLED产业受挫,苹果出局

车规级Mini LED驱动芯片,雷卯有防静电保护器件供您选择

MicroLED有“非常艰巨的500天”,那Mini LED呢?

MicroLED有“非常艰巨的500天”,那Mini LED呢?

评论