可控硅技术是具有半个多世纪的技术,在可控硅调光技术之后,照明行业有采用0/1-10Vvwin 调光、DMX512与DALI等数字调光协议技术。但是,可控硅调光技术却有着一定的的优势,一个是历史传承原因,另外一个无需信号线,不用改变原有线路的简便性,成本低、施工方便比较受工程方欢迎,所以可控硅调光电源还是占据调光电源最大的市场份额。

大家都说可控硅调光要做匹配测试到底在匹配什么?

一般可控硅产品仍具有兼容性等问题

尽管多个跨国大LED驱动IC的厂商都开发出了可以兼容现有可控硅调光器的IC芯片来,一般电源公司的可控硅电源都是利用这种通用IC方案实现的,针对市面上有几百上千种不同规格的可控硅和晶体管调光开关,实际上所开发的IC根本不可能兼容大多数的可控硅开关,兼容性比较低,兼容一直困扰整个行业。

经常会听到工程客户说找了很多厂家的电源,都没有办法兼容到某某品牌的调光控制系统。除此之外大多数可控硅电源还有许多较常见的问题像调光效果不好、调光范围窄、容易出现闪烁…等。

兼容性,就是调光器与调光电源的匹配

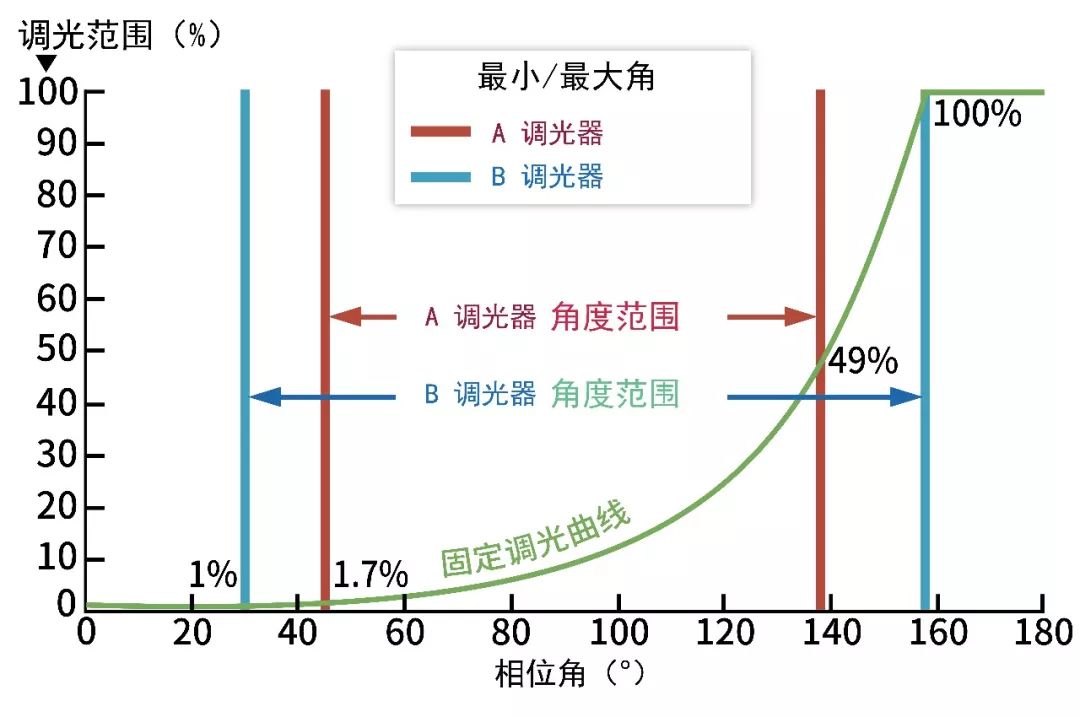

说到可控硅调光的兼容性问题,其中一个常见问题在于通常切相调光器在调光时所产生的最大和最小触发角存在着很大的不一致,导致LED灯具调光性能的差异化。不同的品牌以及不同的产品型号,其触发角的变动范围都非常大,如此一来,其导通时间和施加给负载的功率也会出现变化。相切调光器的导通周期都与LED的工作电流直接相关,并因此而影响着灯具的发光量。假设LED驱动电源具有固定的调光曲线,针对不同的调光器,该驱动电源电路的性能表现也会不一样。此外,调光曲线上的任何非线性都会加剧调光器之间的性能差异。

上图是国外所做的一个测试,它是两个不同品牌的相切调光器搭配同一个可控硅调光电源,假如该电源与A调光器协同工作,它就达不到最大100%的调光级。它将只能达到最多49%的调光水平,因为该A调光器产生不了宽达158°的触发角。进一步说,它也实现不了1%的最小调光水平,因为该A调光器也实现不了低达30°的触发角。在本图中,它将只能达到1.7%的调光水平。A调光器的调光范围相对B调光器为较窄,匹配性相对不高。

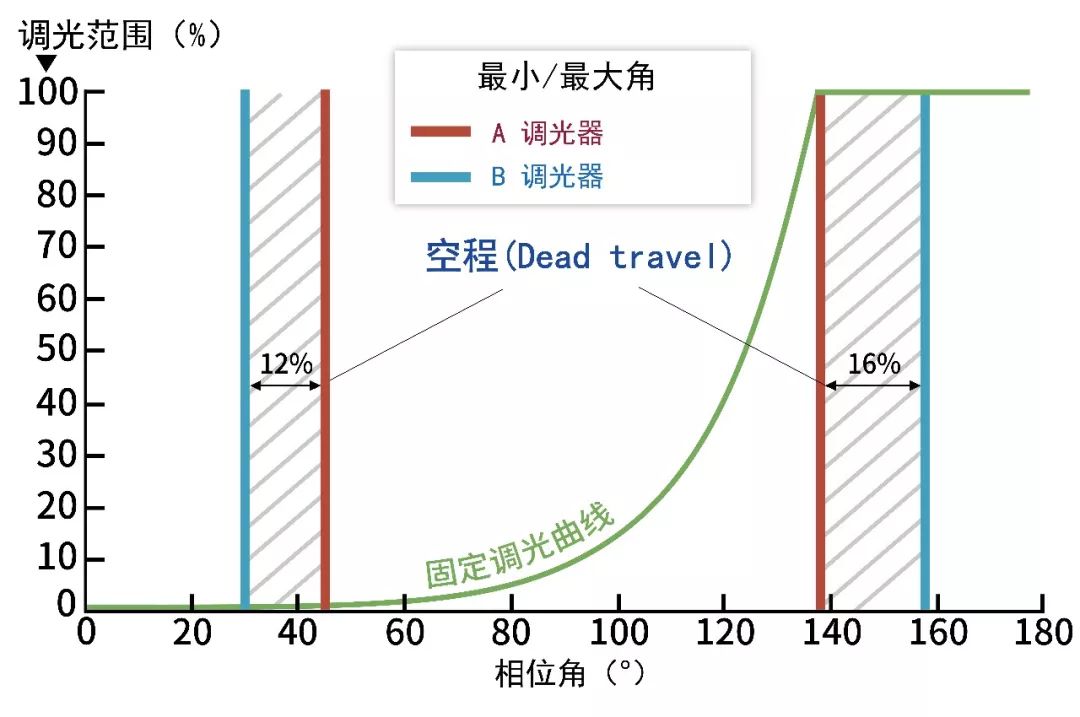

将最小与最大调光水平分别设置成匹配A调光器的45°和138°的触发角。在这个场景中驱动器将完美匹配A调光器,但是 如果与B调光器配合使用,依然会存在问题。使用这些条件于该调光曲线,驱动器将达到其所期望的1%的最小调光级,以及100%的最大调光级;但是,这样一来,在调光器的底端会存在着12%的空程(Dead travel),在顶端则存在着16%的空程,在这些区域里,调光器依然可以移动,但是不会产生调光效果。

雷特——带“人工智能”识别技术的可控硅调光电源

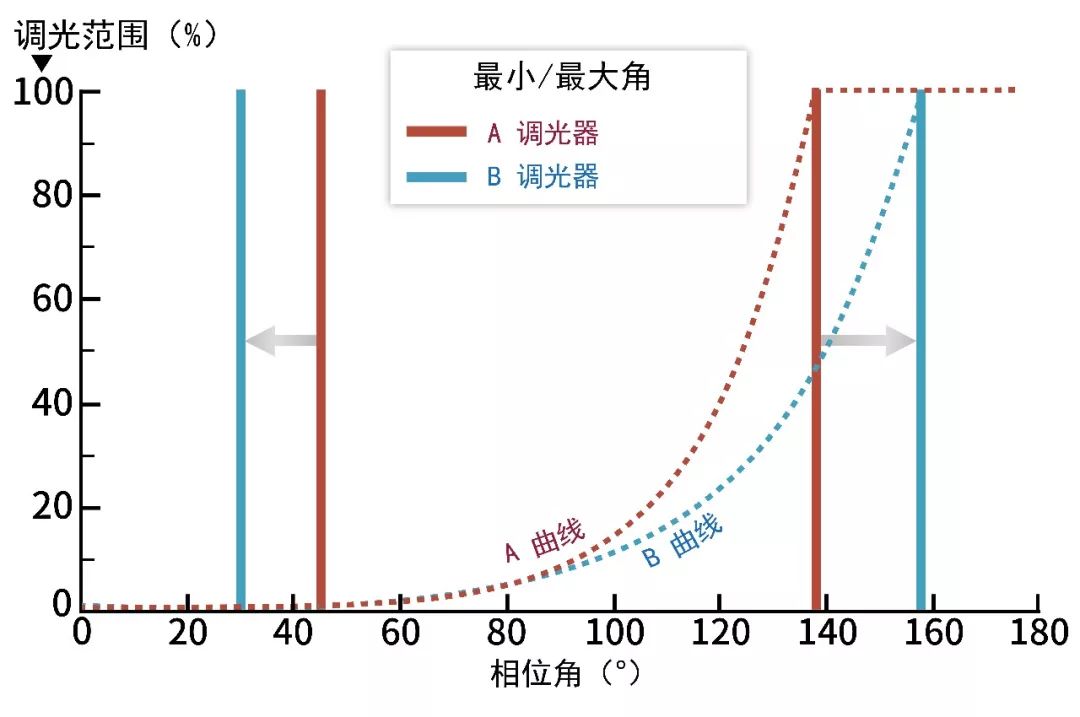

导致可控硅调光器或系统对LED调光电源的兼容性不佳的问题,主要原因就是阻抗匹配及维持电流两大问题。雷特可控硅调光电源内置“人工智能”算法,内置高性能MCU,具有完全自我分析学习能力,以一条默认的调光曲线为出发点。带“人工智能”识别技术的可控硅调光电源移动其调光曲线来适配A调光器(红色A曲线);该曲线亦可被调节来适配B调光器(蓝色B曲线)。自动校准调整硬件参数阈值,对应每一个调光系统自动生成一套合理的调光程序,调光效果接近极致、精准,达到真正意义上的“智能”调光,可以99%的兼容各种品牌的调光器和调光系统,使LED切相调光兼容性问题降至最低。

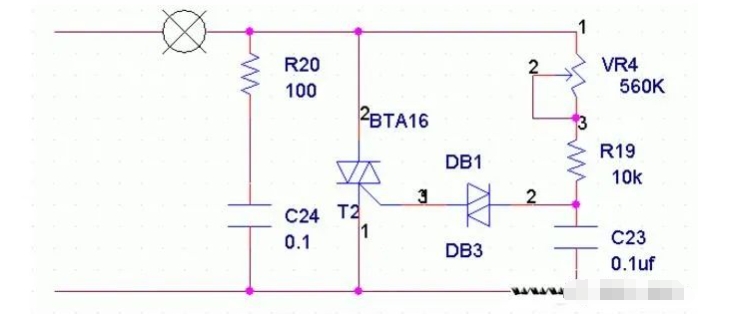

除了兼容性的问题,可控硅调光常见问题还有:调光器或系统在低负载时由于维持电流不够,很容易不稳定,导致LED灯闪烁。行业内的通用解决方式就是在可控硅调光电源的输入端加上一个泄放电路,而这个泄放电路会造成多余的功耗浪费和调光一致性变差,同时调光范围变窄,每一个工程情况不同,工程施方增加这个泄放电路装置,并不一定能解决闪烁问题。

-

led

+关注

关注

242文章

23251浏览量

660528 -

可控硅调光

+关注

关注

2文章

32浏览量

16803

原文标题:“智能”可控硅调光-改变您对LED可控硅调光的一般印象

文章出处:【微信号:eLicht,微信公众号:云知光照明微课堂】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

可控硅相控整流电源的工作原理

双向可控硅怎么测量好坏

双向可控硅可以代替单向可控硅吗

双向可控硅工作原理图解

可控硅调光电源已占据调光电源最大市场份额

可控硅调光电源已占据调光电源最大市场份额

评论