以德国工业4.0为契机,工业物联网应用的商业模式变革持续扩大、飞速发展。起初,人们还在探索何为工业4.0,物联网化是否可行,而这些都将成为2018年的发展重点。

2014年到2016年为工业物联网发展的市场垦荒阶段,也称为发展前期导入阶段。随着物联网商业发展取得实际成效,2017年开始进入发展第二阶段。2018年将是第二阶段迅速发展的关键之年,在步入成熟发展阶段之前,有望迎来物联网云平台价值的调整洗牌时期。

包括MONOist在内的5家制造业宣传媒介都认为“工厂互联”“服务互联”“技术互通”是制造业物联网发展的关键所在,其中“工厂互联”领域的稳步发展有目共睹。

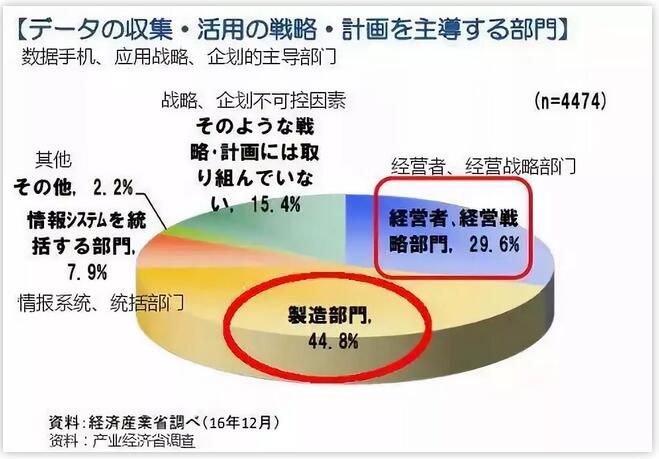

日本经济产业省(日本政府组成部门——译者注)发行的《基础制造业白皮书》2017版问卷调查部分,针对“应由哪个部门负责制定数据采集和应用方面的战略及规划”进行了提问,答案最多的是“制造业部门”。实际上,制造业主导此类规划数量占比达到44.8%,侧面反映出日本国内当前制造业物联网发展以“工厂互联”化为中心。

《基础制造业白皮书》2017版问卷调查结果情况

“工厂互联”的现状及阶段

“工厂互联”的发展分为多个阶段。最基础的数据获取为“阶段0”,数据应用的“可视化”是“阶段1”。在此基础上,“分析”“自动控制”“最适化”“自我管理”等要求得以逐步实现。

目前最普遍的是可视化相关解决方案。原始的作业现场是应用报警灯来监督管理“现场、实物、实况”,“可视化”的发展取代了原始的装置。即使以相同的现场数据为基准,原始作业情况下传达到现场操作员和厂长以及管理层的信息都会产生差异,这样管理层无法获得准确无误的数据,并且需要增加提取数据的工作。正是应对这种需求,“可视化”将信号灯的情报表数字化,更准确地反映工厂的实际操作情况。

“步骤1”的数据分析现已普及。其特点是,不仅实现单纯的数据收集,更能对数据进行深入分析,并下达指令给机器实现操作。具备数据分析能力的机器已经很常见,2018年将会有新型的“可视化”机器接踵而来。

供应链管理系统显示屏面(出自:NEC)

这样的变革先期在组装、代工等制造领域体现,并将在原材料、钢铁等装备制造业领域扩大应用。为推进大型装置制造业自动化发展,数据的收集势在必行。这些数据的应用将大幅提高工作效率,使产量、生产品质发生巨大变化。

“工厂互联”的5大发展趋势

2018年将会看见“工厂互联”成为本年度的热门话题。

趋势一,“边缘化”加速发展。现场机器(终端)将数据筛选处理后再上传云端这一需求存在实效性和安全性的隐患,并且最近“数据质量”问题在日本再次引起关注。这将“工厂互联”“可视化”的重点推向数据“分析”。

如何获取有效数据成为重中之重。如果无效数据过多,人工智能、大数据分析技术即使大力发展,分析的结果也毫无意义。在数据现场“获取有分析价值的、有效的数据”的需求,将推动“边缘计算”的大力发展。

近来,以边缘计算为主轴研究开发的团体十分活跃。例如,发那科推进的物联网平台“field system”就是专门面向制造现场的服务系统。此外,2017年11月,三菱电机、NEC也共同推出名为“Edgecross”的系统。另一方面,微软、亚马逊服务AWS等云平台服务商也开始涉足“边缘”领域。边缘数据将成为2018年的重要议题。

趋势二,“AI应用扩大”持续发展。制造现场环境的变动以及受边缘数据多元化的关联影响,如何应对不稳定因素达到最适配置技术是人工智能长期以来的攻克难点之一。人工智能不仅需要庞大的计算能力,也离不开云端数据的支持。三菱电机、欧姆龙等厂商相继开发了对应“边缘”的机械控制器对机器及数据进行管理。

趋势三,“移动生产线”进一步发展。工业4.0和智慧工厂催生出“定制化”需求。而“定制化”的实现需要综合订单情况和生产情况对生产线进行灵活调整。灵活的网络和具有把控全局能力的生产控制系统是实现大规模订制的基本前提。为保证生产线的灵活性,生产线模块化以及自由组合的操作都是基本条件。2018年将会逐步由概念向实际应用转变,例如现在比较常见的无人搬送车(AGV)应用。

趋势四,“自动化检验领域扩大化”。以“移动生产线”为前提,工程自动化检验领域的扩大势在必行。2017年,日本制造业遇到了前所未有的难题—生产品质下降。将来保证产品归本溯源在于掌握生产的“品质数据”。2017年12月日本经济产业省发布“品质保证体制强化”对策,其中提到品质数据共享及重组的问题。工程自动检验技术的推进将催发这一领域的发展。在AI和机器人技术等发展的推动下逐步攻克以往的技术难题,甚至可能一鼓作气实现技术飞跃。

趋势五,“工厂安全升级”专业发展。“工厂互联”发展不断推动,工厂会遇到更多的网络攻击。推进物联网应用的同时,安全性的强化也是日本制造业发展需要面对的严峻问题。例如2017年发生过一起规模庞大的毒虫侵害事件。今后“工厂互联”发展中还会遇到更多诸如此类的攻击。物联网云平台的安全性和可扩展性涉及物联网落地基础是否扎实的本质,因此如何防范及解决这些问题至关重要。

“服务互联”将如何发展

如果说“工厂互联”已经处在顺利发展阶段,那么“服务互联”还有更多的发展空间。小松的土地日志中记载,机械建设类中例如通用(GE)和劳斯莱斯在航空引擎领域还处于由“硬设施”向“软服务”的商业服务发展过渡阶段。日本大金工业也参与了相关活动,但目前日本并没有出现此领域的领军企业。

不可否认的是,低功耗广域物联网(LPWAN)等提供了稳定且廉价的网络环境,为大多数企业在“服务互联”领域提供了良好的发展条件。

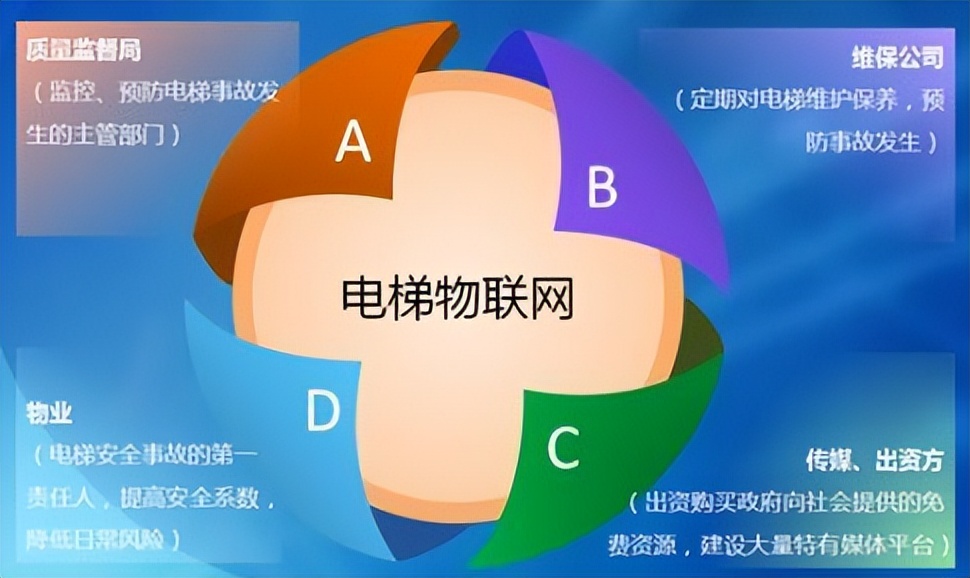

在“服务互联”中,“远程监视”“故障预测”“预防保全”是保护和修理中最重要的三个方面。不仅航空引擎这样的大型机械需要相关维护保证,连打印机这类小型机器也成为服务对象。2018年将会有各种各样的新商业网服务模式闪亮登场。

除了“维护”领域以外,其他商业服务将如何发展,也是日本制造业日后面临的巨大难题。虽然日本经济产业省鼓励生产制造企业由“硬设施”向“软服务”发展,但想要突破传统,构建新的商业模式仍存在很大困难。基于现有产品的延伸性业务突破,需要切换成从客户端出发的设计思维或者系统思维。

另外,围绕物联网领域的项目开展离不开市场投资和资本运作的助力。美国硅谷、中国深圳、以色列等投资聚集地的势态让人拭目以待。

众所周知,服务商业化运营具有相当难度。以德国为首的许多国家都在开发新领域寻找新出路。例如开发以先进的信息物理融合的设备生产高附加值的软硬件结合的智能产品。再者,众多企业开发独立的云端获取独有数据,以创建自己的新数据库并进行服务性的创新应用,也是当下服务业开发的默认方式。应用程序和商业综合体的相互结合应用又形成另一类新的开发方向。

在新的制造情报系统建立的基础上,可以实现超越时间和空间的新商业型态,例如虚拟工厂的开发和使用会激活市场需求。这意味着“工厂物尽其用(即工厂既承担生产也承担服务任务)”。工厂相互开放、资源置换后不仅拥有自己的数据同时也接受外界数据,在空余的时间内对其他数据进行有效分析、利用。这就是我们所说的制造业商业模式的创新变革。

这就是创建日本制造业“服务互联”体系的大致方向。其中,产品物联网化、创建数据库是推动全产业发展的重要所在。

制造业物联网化的实践先驱—NEC

NEC是日本制造业IT领域的领军企业,在数字变革中提出“首先推动自我数字变革,获取经验和技术,再将其系统应用于客户”的发展方针。在大多数企业对应用制造业物联网化仍处于观望状态时,NEC已通过实践储备了适应于物联网化发展的相关技术。

例如,NEC在日本甲府营业点所在的服务器制造工厂采用数据平台技术,利用客户提供的数据进行订制生产。同时将其自主研发的基于异种混合学习技术的人工智能预测功能运用到生产计划制定中,成功将生产成本降低了45%。以此为契机,NEC已经对外发售这套系统。

不仅如此,NEC还致力于开发以智能手机为载体的作业管理系统,试图将生产计划、机器作业数据等同时传送至手机以实时获取最新状态。在手机获得数据后,工作人员可以第一时间进行处理,通过声音识别下达工作指令,预计可以减少40%的工作时间。

在制造现场,NEC还拥有“供应链异常管理”的可视化系统和自动化检查系统——AI Visual Inspection。这些产品的使用可以通过数据将制造业的各方诉求可视化,是数据情报交流的重要平台。

NEC早在2015年就发布了物联网应用体系的方针《NEC Industrial IoT(NEC工业物联网)》。不仅如此,NEC还提出“共创生产制造”的制造业支援项目,以及创办各类针对物联网发展中如何获取新价值等话题的交流活动。

物联网的发展任重而道远,需要IT和AI技术相伴协作,缺一不可。

-

AI

+关注

关注

87文章

30728浏览量

268874 -

工业物联网

+关注

关注

25文章

2375浏览量

64100 -

边缘计算

+关注

关注

22文章

3084浏览量

48891

发布评论请先 登录

相关推荐

工业物联网平台的发展趋势会是怎样的

未来物流发展趋势与TMS的关系

NPU的市场前景与发展趋势

变阻器的未来发展趋势和前景如何?是否有替代品出现?

先楫HPM6E00技术日 | 百人研讨共话工业应用创新及发展趋势

未来展望:PLC远程控制网关与工业物联网融合的发展趋势

SCADA系统的 7 大最新发展趋势!

工业控制计算机的发展趋势有哪些

PLC在物联网中的应用

乐华工业电脑一体机的发展趋势是什么?

智慧灯杆发展趋势

2018年日本工业物联网发展趋势

2018年日本工业物联网发展趋势

评论