波峰峰参数设定受不同品牌不同产品而略有不同,鉴于此,本文主要介绍关于波峰焊参数设定标准,与君共勉。

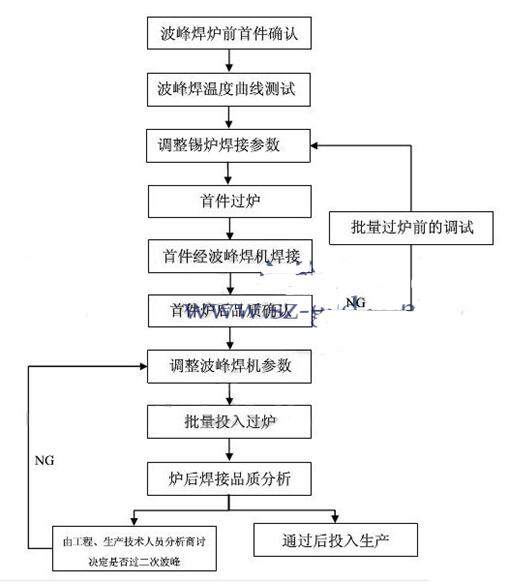

波峰焊参数设定

每种产品的焊接要求都不是一样的,所以不能以点盖面.有铅和无铅也有差别.生产环境也有影响.

速度 角度 温度 但是这几个参数不是一成不变的,都是相辅相成的,缺一不可的.要想把产品焊接好,必须要熟练的掌握运用各工艺参数.还要了解你的产品的性质,焊接要求.

波峰焊参数基本设定标准

1、波峰焊预热时间

波峰焊预热时间是指印制电路板涂覆助焊剂后进入预热区到与焊料波接触前的时间。通常,大型的波峰焊机预热时间较长,有利于焊接;小型的波峰焊机预热时间较短,在印制电路板面温度方面不能很好保证。般情况下,要求预热时间长些,以利于印制电路板面温度均匀,为下步的充分润湿做准备。通常预热时间为1~3min。

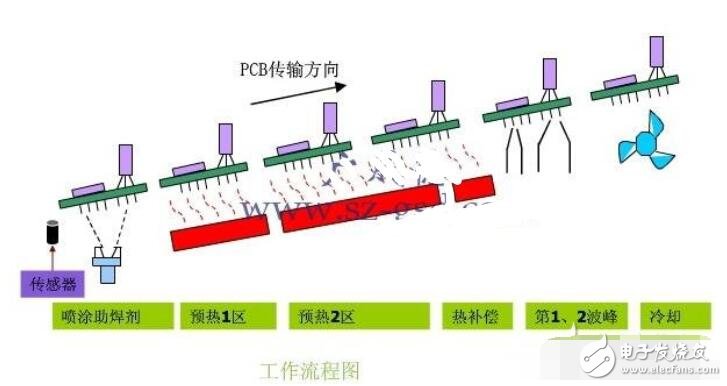

2.焊剂涂覆量

要求在印制板底面有薄薄的一层焊剂,要均匀,不能太厚,对于免清洗工艺特别要注意不能过量。焊剂涂覆量要根据波峰焊机的焊剂涂覆系统,以及采用的焊剂类型进行设置。焊剂涂覆方法主要有涂刷与发泡和定量喷射两种方式。

采用涂刷与发泡方式时,必须控制焊剂的比重。焊剂的比重一般控制在0.82-0.84之间(液态松香焊剂原液的比重)。焊接过程中随着时间的延长,焊剂中的溶剂会逐渐挥发,使焊剂的比重增大;其粘度随之增大,流动性也随之变差,影响焊剂润湿金属表面,妨碍熔融的焊料在金属表面上的润湿,引起焊接缺陷。因此,采用传统涂刷及发泡方式时应定时测量焊剂的比重,如发现比重增大,应及时用稀释剂调整到正常范围内;但是,稀释剂不能加入过多,比重偏低会使焊剂的作用下降,对焊接质量也会造成不良影响。另外,还要注意不断补充焊剂槽中的焊剂量,不能低于最低极限位置。

采用定量喷射方式时,焊剂是密闭在容器内的,不会挥发、不会吸收空气中水分、不会被污染,因此焊剂成分能保持不变。关键要求喷头能够控制喷雾量,应经常清理喷头,喷射孔不能堵塞。

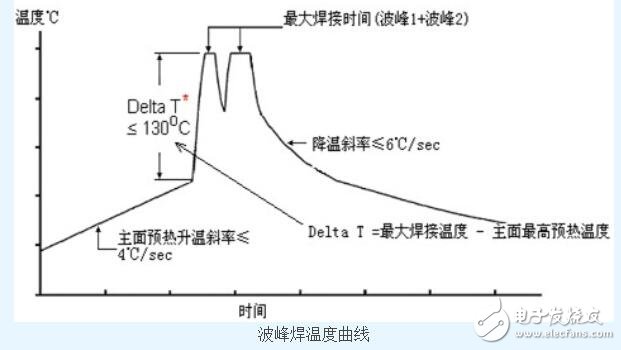

3.预热温度

预热的作用:

1.将焊剂中的溶剂挥发掉,这样可以减少焊接时产生气体。

2.焊剂中松香和活性剂开始分解和活化,可以去除印制板焊盘、元器件端头和引脚表面的氧化膜及其它污染物,同时起到防止金属表面在高温下发生再氧化的作用。

3.使印制板和元器件充分预热,避免焊接时急剧升温产生热应力损坏印制板和元器件。

印制板预热温度和时间要根据印制板的大小、厚度、元器件的大小和多少,以及贴装元器件的多少来确定。预热温度在90—130℃(PCB表面温度),多层板及有较多贴装元器件时预热温度取上限。预热时间由传送带速度来控制。如预热温度偏低或和预热时间过短,焊剂中的溶剂挥发不充分,焊接时产生气体引 起气孔、锡珠等焊接缺陷;如预热温度偏高或预热时 间过长,焊剂被提前分解,使焊剂失去活性,同样会引起毛刺、桥接等焊接缺陷。因此,要恰当控制顶热温度和时间,最佳的预热温度是在波峰焊前涂覆在PCB底面的焊剂带有粘性(见表)。

4.焊接温度和时间

焊接过程是焊接金属表面、熔融焊料和空气等之间相互作用的复杂过程,必须控制好焊接温度和时间。如焊接温度偏低,液体焊料的粘度大,不能很好地在金属表面润湿和扩散,容易产生拉尖和桥连、焊点表面粗糙等缺陷。如焊接温度过高,容易损坏元器件,还会由于焊剂被炭化失去活性、焊点氧化速度加快,产生焊点发乌、焊点不饱满等问题。

波峰温度一般为250 ±5℃(必须测量打上来的实际波峰温度)。由于热量是温度和时间的函数,在一定温度下焊点和元件受热的热量随时间的增加而增加。波峰焊的焊接时间通过调整传送带的速度来控制,传送带的速度要根据不同型号波峰焊机的长度、预热温度、焊接温度等因素统筹考虑进行调整。以每个焊点,接触波峰的时间来表示焊接时间,—般焊接时间为3-4秒钟。

5.印制板爬坡角度和波峰高度

印制板爬坡角度为3—7℃。是通过调整波峰焊机传 输装置的倾斜角度来实现的。

适当的爬坡角度有利于排除残留在焊点和元件周 围由焊剂产生的气体,当THC与SMD混装时,由于通孔比较少,应适当加大印制板爬坡角度。通过调节倾斜角度还可以调整PCB与波峰的接触时间,倾斜角度越大,每个焊点接触波峰的时间越短,焊接时间就短;倾斜角度越小,每个焊点接触波峰的时间越长,焊接时间就长。适当加大印制板爬坡角度还有利于焊点与焊料波的剥离。当焊点离开波峰时,如果焊点与焊料波的剥离速度太慢,容易造成桥接。适当的波峰高度使焊料波对焊点增加压力和流速有利于焊料润湿金属表面、流入小孔,波峰高度一般控制在印制板厚度的2/3处。

6.工艺参数的综合调整

工艺参数的综合调整对提高波峰焊质量是非常重要的。

焊接温度和时间是形成良好焊点的首要条件。焊接温度和时间与预热温度、焊料波的温度、倾斜角度、传输速度都有关系。综合调整工艺参数时首先要保证焊接温度和时间。双波峰焊的第一个波峰一般在235~240℃/1s左右,第二个波峰—般在240-260℃/3s左右。

焊接时间=焊点与波峰的接触长度/传输速度

焊点与波峰的接触长度可以用一块带有刻度的耐高温玻璃测试板走一次波峰进行测量。

传输速度是影响产量的因素。在保证焊接质量的前提下,通过合理的综合调整各工艺参数,可以实现尽可能的提高产量的目的。

波峰焊关键参数设定标准

板与波相互作用的中心

制造波峰焊机的唯一目的是:让板与焊锡波峰相互作用。你知道这个叙述是完全正确的,因为当你看看回流焊接炉里面时你没有看到波峰。在回流焊接炉中,当板经历加热温度时,出现的是化学反应,不象在波峰焊接中。

在波峰焊机内,当把板送到焊锡波峰上时,化学反应与温度是作用物。其结果,与表面贴装的炉相比较,波峰焊机内温度的工艺窗口是宽松的,并且板与波峰相互作用的精确控制产生很大好处。

引脚在焊锡波峰内只是几秒钟或更少。焊接应该可以在一次过中达到,不出现缺陷。由于这个过程是如此简单,今天的板是如此复杂,使得电路板必须精确地通过波峰。有头脑的工程师已经知道,似乎很小的板与波峰过程的变化可以导致很大的品质变化。

温度曲线的限制

那些坚持认为波峰焊接控制主要是温度的人,通常选择严格地依赖温度粘结剂、高温计或温度曲线。虽然温度是重要的,但它不能说明板与焊锡波峰的相互作用。 没有板与波的精确数据的波峰焊接可能造成连续的缺陷、生产危机和停机时间。实际上,生产管理人员了解这样的结果,看到工位上需要修理工人,承受产量与品质的压力。

尽管有温度管理的Herculean效应、波峰焊机品质的惊奇进步、以及助焊剂与焊锡化学成分的不断发展,波峰焊接还可能是有问题的。如果问一个制造工程师从哪里主要出现装配缺陷,最常见,他或她会指向波峰焊机。

因此,返工人员每天、每班工作只是为了修整生产线上的缺陷。修理现在的水平不是看作对生产失效的一个补偿性活动,可以去掉的一样事情,而是经常看作生产线本身“可以接受的”部分。这个看法的直接结果就是允许生产成本的大幅增加和波峰焊接严重的表现不佳。 例如,调节预热器永远不能消除由于太长驻留时间引起的锡桥或者由于浸锡深度太浅所引起的不焊(skipping)。这里所陈述的研究结果将表明,现有的波峰焊接缺陷的大多数只能通过对板与锡波相互作用的精确、直接的测量与控制才能 消除

板与锡波的相互作用

假设板与波峰是平行的,板与波峰相互作用有三个清楚的同时发生的面,可以直接准确地测量:

1. 驻留时间(dwell time): 驻留时间是一个引脚在焊锡波内的时间数量,需要以0.10秒的递增来控制。

2. 浸锡深度(immersion depth): 浸锡深度是板浸在焊锡波内有多深。由于最好的波峰具有

10~20-mil 之间的波峰高度变化,这个参数最好是通过其穿过一个过程窗口的通道来测量。用于本研究的设备使用12-mil的递增量。 3. 接触长度(contact length): 接触长度是一个引脚通过波峰的距离。

图一解释了板的浸锡深度与接触长度的相互关系,显示浸锡深度直接决定接触长度。接触长度又直接影响驻留时间,因为:

驻留时间 = 接触长度 ÷ 传送带速度

传送带速度的设定将不能单独控制在焊锡波峰上的驻留时间。必须有精确测量与控制浸锡深度的方法。

波峰形状

我们许多人都有在两台不同的波峰焊机上运行同一个装配的经验,看到的是两个很不同的板的品质的出现。在两台波峰焊机设定成相同的泵的速度、传送带速度、传送带角度、锡缸高度、预热与焊接温度;使用相同的化学品;相同的维护计划;以及显示相同的温度曲线的时候,为什么波峰焊机还会产生不同的结果?

作为一个工业,我常常已经退而接受“不同的波峰焊机有不同的个性。”有些人责怪操作员。但是这个答案是简单的,可测量的:

所有波峰焊机产生的波峰是不同形状的。

图二显示波峰形状对接触长度的影响。一个较宽的波意味着较长的接触长度 - 因此,驻留时间较长 - 以相同的浸锡深度。 机器设定的限制

控制波峰焊接过程涉及直接测量板在波峰上实际所经历的。波峰焊机永远不能保证可重复性。板看不到传送带速度;但感受到驻留时间。同样,板不知道泵的速度,但感受到浸锡深度。还有,波峰焊机的设定不显示波峰焊机的可变化性。因此,波峰焊接的参数必须主要基于板与波峰的相互作用,而不是波峰焊机的设定。 装配工厂没有必要责怪它们的波峰焊机,助焊剂或操作人员,因为实际的挑战是波峰焊接工艺过程本身。波峰焊机不能测量板与波的相互作用;好的设备不是用来补偿一个不受控的工艺。

机器设定的限制

控制波峰焊接过程涉及直接测量板在波峰上实际所经历的。波峰焊机永远不能保证可重复性。板看不到传送带速度;但感受到驻留时间。同样,板不知道泵的速度,但感受到浸锡深度。还有,波峰焊机的设定不显示波峰焊机的可变化性。因此,波峰焊接的参数必须主要基于板与波峰的相互作用,而不是波峰焊机的设定。 装配工厂没有必要责怪它们的波峰焊机,助焊剂或操作人员,因为实际的挑战是波峰焊接工艺过程本身。波峰焊机不能测量板与波的相互作用;好的设备不是用来补偿一个不受控的工艺。

用于研究的驻留时间基线

一家主要的消费电子公司让其北美的工厂完成为期一个月的研究,以评估驻留时间优化与可重复性的重要性。选择了最大批量的装配来用作研究,它代表在该地生产的所有电路板的19%。

为了这个用途,使用一台电子设备和直接板与波峰接触传感器。由于能够进行每排四个运行,该设备可以在将数据卸载到PC之前记录多个读数。还有,该设备的LCD显示器允许从波峰焊机出来时即时的数据读数,并提供浸锡高度的直接测量。下面是进行的步骤:

1. 测量与建立平行度。

2. 测量现时板的驻留时间,以前是 1 秒。

3. 测量现时板的浸锡深度,以前是 24-mil。

4. 评估板的质量。得出 312 ppm(parts per million)的缺陷率,这个被认为在工厂内是正常的,按工业标准也是很好的,尽管有一定量的返工数量。 5. 步骤 1 ~3 对一排中的三个班次很容易地完成,每班两次,因为所有数据都是在通过波峰焊机的设备一次运行中获得的。步骤 4 是在每一班次结束时完成。

在运行装配板之前,如果测量显示不平行 - 或者驻留时间比 1 秒钟超出 0.1 秒,或者浸锡深度不是 24-mil - 则对波峰焊机作出调整。另外作一些测量以证实发生所希望的板与波的相互作用。始终保持那些与板-波相互作用无关的地方,包括,如,助焊剂类型、预热设定和焊锡温度。 在每班结束时,作百万缺陷(dpm, defects per million)记录。这个板的 dpm 持续地在312范围。因此,达到了电路板质量的可重复性。

驻留时间研究方法

下一个目标是决定是否板的缺陷率受到以不同驻留时间运行的影响。这个计划涉及以不同的驻留时间运行相同类型 的板,驻留时间以半秒的递增幅度从0.5秒增加到5.0秒,并且涉及将每个驻留时间与其产生的缺陷率相联系。对每个驻留时间进行上述的 1~5 步。

图三的蓝线显示该结果。对这个特定的板产生最低缺陷率的驻留时间是在 2.5~3 秒之间。然后进行这个板的进一步研究,在 2.8 秒时缺陷持续最低。因此该板现在只以 2.8 秒的驻留时间和

24-mil 的浸锡深度运行。波峰焊机的设定现在是非主要的,与使用的波峰焊机无关。驻留时间的优化已经完成,同样达到在实际任何的波峰焊机上以可预计的品质装配该板的灵活性。

对于该消费电子公司,这些结果就是对操作员的有意的波峰焊接工艺文件、更清晰的工作指示,更大的灵活性,因为该板可以可靠地通过任何波峰焊机。该公司也可以实现更少的过程控制图表中的峰值,因为在板运行之前进行了测量;更少的停机时间;较高的产量,减少对工艺工程师的压力;以及更愉快的管理。 其它观察包括:

所发现的最佳驻留时间与以前发生的有很大的不同,但是那时没有测量。 缺陷率随驻留时间的不同而显著变化。 控制浸锡深度对本研究是关键的,因为浸锡深度的变化意味着接触长度的变化,结果,驻留时间不受控。

逐板的优化

正如每钟板在表面贴装炉中使用其自己的温度曲线一样,每种板也在波峰焊机中使用其自己的板与波峰的参数。因此,上述研究也对第二种板进行。

图三把结果记录成红线。研究发现,对这种板的最佳驻留时间是 3.6 秒,与第一种板的 2.8 秒形成对比。注意两种板的“驻留时间曲线”是不同的。虽然不太象第一种板所获得的新基线那么低,但该工艺过程得到所研究的第二种板的显著更低的缺陷率,这种板以前也是以 1 秒运行。这些结果强烈地显示诸如非最佳浸锡深度或设计问题等这些缺陷根源与驻 留时间没有关系。

浸锡深度

改变浸锡深度会改变接触长度和驻留时间,这使得浸锡深度的直接和准确测量成为关键。泵速产生波峰高度,它随着锡缸的焊锡变空而消失。可是,板的实际浸锡深度决定于几个因素,包括锡缸高度、PCB怎样座落在传送带的指爪上、弯曲、破裂或变钩的指爪、传送带角度、以及是否使用托盘。

可是,控制浸锡深度 - 测量和把它保持持续不变 - 只是这个难题中的一小部分。另一个是决定在那个浸锡高度,板的品质是最佳的。在图四中,注意由蓝条形所代表的板的缺陷率,在不同范围上比由黄色条形所代表的板更优化:48 mil 或甚至 36~60 mil 分别比 24~36

mil。因此,不同板的类型最受益于不同浸锡深度。

结论

板和波峰优化的优点是很大的。在确定波峰焊接指令时,需要逐一评估每个电路板。直接测量和管理董事会的实际经验是关键。使用相同的波峰焊机设置所有面板将永远不会产生最佳的波峰焊接结果的各种组装类型,以及重复性的波峰焊接机之间的相互作用,在未包装板和波峰。它

优化了板上实际缺陷的调整。记录机设置和/或集中在板和波数据将不会产生理想的结果。波峰焊接机不一定是可重复使用的。它

开始很简单。这个过程只需几分钟,并立即产生信息,将有助于你:

1、像往常一样,您设置波峰焊接机的具体电路板。这样

2…一旦建立了板与波的平行度,记录停留时间和浸没深度读数。

3个中的一个。板进行处理,以记录波峰焊接质量。这样

4。作为确定最佳停留时间的第一步,将传送带速度降低到每分钟0.75英尺,然后运行该装置以获得新的停留时间读数。这样

5、再次运行同一板型,记录波峰焊接质量。

如果板的质量已经改善,那么你已经得到一个比你现在用于运行板的驻留时间更优越的驻留时间。你现在可以每天在每一次运行该类板之前记录驻留时间读数,以保证你的波峰焊机对你的板给予所希望的、更好的经验。因此,你可用该数据来保证可重复性和最佳效果。 如果板的品质恶化,那么增加传送带速度,重复相同的步骤。你将很快找到最佳的板与波相互作用参数。为了评估浸锡深度对波峰焊接品质的影响,改变泵的速度,另外进行相同的步骤。

要理解的另一个重要方面是工艺窗口(process window)。所有波峰焊机有其自己的数据变化和可重复性的正常范围,这个只有通过在机器保持在使用的每个设定时,对驻留时间和浸锡深度的直接测量来确定。理解波峰焊机的对驻留时间、浸锡深度和平行度的工艺窗口,将帮助你优化对每个板的波峰焊接工艺。 如果你的工厂一个产品高度混合的工厂,那么从最普通或最棘手的板开始。对于大批量、的混合的运作,你有机会来优化你运行的每一个板。对于两类工厂,在不同的波峰焊机之间,甚至工厂位置之间可靠地移动一种特定板的灵活性也要增加。 许多工厂已经将可得到的技术与简单的程序相结合,以优化其电路板的驻留时间、控制浸锡深度和得到其波峰焊接工艺的真正可重复性。对于那些想要迅速降低成本和与波峰焊接品质的工业规范保持步伐的工厂,这里所叙述的技术与程序值得调查研究。

总结

关于波峰焊参数设定的介绍就到这里了,由于行文所限,一些很深刻的东西并不能讲清楚,因此就不再赘述了。

-

线路板

+关注

关注

23文章

1203浏览量

47087 -

波峰焊

+关注

关注

12文章

309浏览量

18610

发布评论请先 登录

相关推荐

回流焊 VS波峰焊

波峰焊原理和工艺流程_回流焊和波峰焊的区别

波峰焊温度曲线图及温度控制标准介绍

波峰焊连锡的原因是什么_如何减少波峰焊连锡

一文了解波峰焊与回流焊有什么不同

波峰焊温度如何设定_波峰焊焊接温度标准

波峰焊参数设定标准有哪些? 浅谈波峰焊参数设定标准

波峰焊参数设定标准有哪些? 浅谈波峰焊参数设定标准

评论