引言

真空热处理是应用于制造工业中,为了使工业产品具备良好性能的必要中间工序,它是热处理的一个分支,主要目的是为了防止工件在加工过程中产生氧化和脱碳。由于可编程控制器应用了微电子技术和计算机技术,各种控制功能是通过软件来实现的,只要改变程序,就可适应生产工艺的改变,因而适应性强。它不仅能完成逻辑运算、定时、计数等功能,而且能进行算术运算.因而既可进行开关量控制,又可进行vwin 量控制,还能与计算机联成网络,实现分级控制。况且PLC体积小,重量轻,结构紧凑,开发周期短,安装和维护工作量小。因此,在用微电子技术改造传统产业的过程中,传统的继电器控制系统,大多数被PLC所取代。本文正是通过阐述PLC和真空热处理炉控制系统相结合进行设计,提出整体思路,并进行了系统硬件和软件设计。

1 控制系统方案的确定

1.1 控制系统的工作原理

首先,将预定工作的PLC及被控制的真空热处理上电,并向工业控制机发送准备就绪信号。此后,利用工业控制机启动整个系统的控制运行。工作过程中,PLC一方面实现与工业控制机之间的数据通信,一方面控制真空热处理炉的正常运行。当PLC接收到工业控制机发出的数据提取命令后,就把采集到的真空热处理炉工作情况,如炉内真空度、温度、冷却水状态以及各部件的开关状态等数据向工业控制机发送,当数据发送完毕后,PLC又继续控制真空热处理炉。

PLC对设备的控制主要是通过接触器、固态继电器等电气元件组成的外围电路来控制气压阀、真空泵、电阻丝等各部件的运行、送气操作、到限与故障报警。而工业控制机一方面把接收到的数据处理并显示,另一方面则等待第二个时钟中断信号的到来,准备发出下一个提取数据的命令和接收发来的数据。控制系统设计为一台工业控制机连接两台PLC,将定时提取每一台PLC数据,轮流往复地控制两台PLC工作。

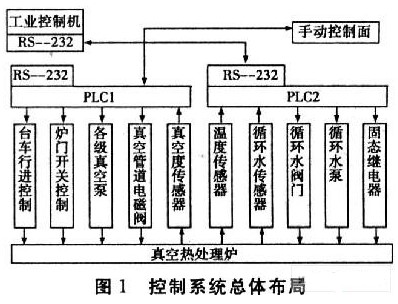

1.2 控制系统总体布局

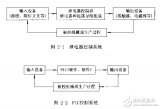

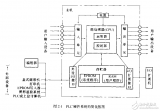

设备总体以PLC作为控制核心,工业控制机作为监督和显示。利用热电偶返回温度信号,通过与设定值比较输出可控脉冲给固态继电器来控制温度。利用真空传感器返回真空度信号,然后根据真空度的数值进行下一步工作,并驱动电磁阀和真空泵使炉膛达到所需真空度。对于循环水传感器进行监测,当出现报警状态时及时进行处理。通过控制循环水阀门和循环水泵的开启协调整个厂房所有真空炉的用水量。通过PLC程序控制炉门的直线开关和旋转开关。总体布局示意图如图1。

1.3 控制系统设计方案

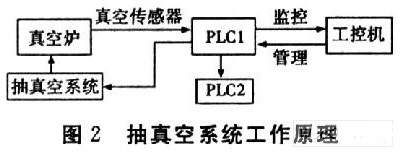

控制系统共分为供电系统,抽真空控制系统,加热控制系统,炉门开关台车进出控制系统,循环水控制系统。而供电系统为手动操作。以抽真空控制系统为例介绍系统设计方案。操作步骤是用PLC进行编程,由机械泵,罗兹泵进行抽初中级真空,扩散泵准备。取到达一定真空度和扩散泵准备好的较长时间打开扩散泵,具体原理见图2。

2 系统的硬件设计

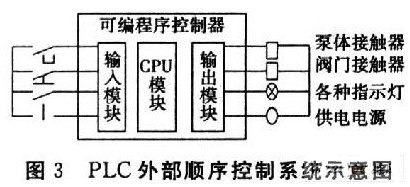

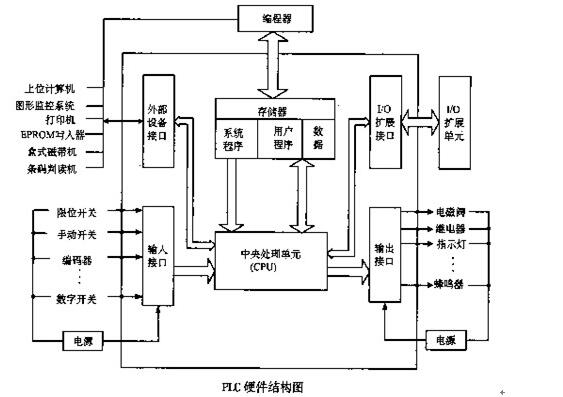

PLC控制系统的硬件是由PLC,输入/输出电路以及外围设备等组成的。系统的规模根据真空热处理工艺需要而定,真空热处理炉的PLC顺序控制系统的硬件组成图3所示。

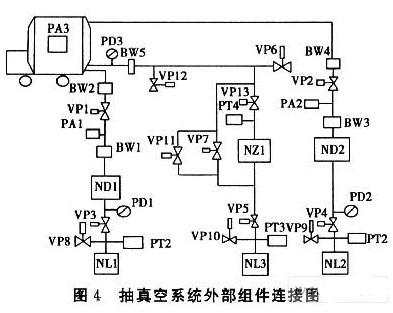

由于真空热处理炉带有闭环控制、PID调节、通信连网等,故控制线路较为复杂,因此选择大中型PLC方能满足要求。由于本控制系统控制的对象是容积为10立方米的热处理真空炉,确定采用PLC型号为S7-300,抽真空系统的外部组件连接见图4。其中NL1-NL3为机械泵,ND1,ND2为扩散泵,NZ1为罗兹泵.VP1-VP13为气动阀门,BW1-BW5为泵体冷却器,PT1-PT4,PA1,PA2。PA3为真空传感器,PD1-PD3为压力表。由机械泵NL1,NL2,NL3抽初级真空,NZ1抽中级真空,ND1,ND2抽高级真空。

3 PLC控制系统软件设计步骤

(1)制定真空炉运行方案。根据热处理工艺的要求,分析热电偶、真空度等输入参数与控制接触器和固态继电器等的输出信号与各种操作之间的逻辑关系,确定需要检测的量和控制的方法。并设计出真空炉系统中各设备的操作内容和操作顺序。据此可画出流程图。

(2)画抽真空和温度控制流程图。

(3)制定PLC控制系统的抗干扰措施,比如电源隔离、外围电路的光电偶合。

(4)编写程序,根据被控对象输入如热电偶和输出信号如控制固态继电器的脉冲及所选定PLC型号,分配硬件资源,为梯形图的各种继电器或接点进行编号,再按照技术说明,用梯形图进行编程。

-

继电器

+关注

关注

132文章

5332浏览量

148808 -

控制系统

+关注

关注

41文章

6603浏览量

110573 -

plc

+关注

关注

5010文章

13270浏览量

463024

发布评论请先 登录

相关推荐

可编程控制器的使用实验

可编程控制器(PLC)

可编程控制器原理及应用 PPT

可编程控制器基本指令

可编程控制器基本知识_可编程控制器原理及应用

如何使用可编程控制器替代继电器

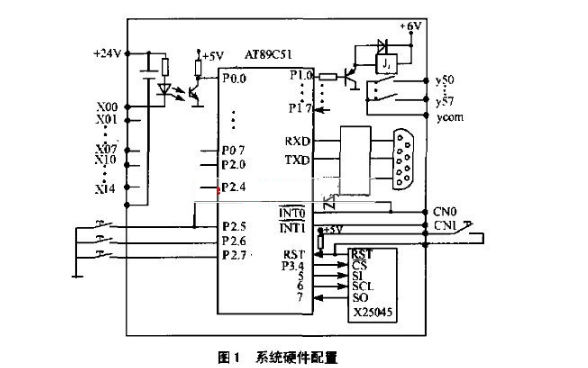

使用AT89C51实现的微型可编程控制器的讲解

可编程控制器的特点有哪些

可编程控制器PLC概述

基于可编程控制器实现真空热处理炉控制系统硬件和软件的设计

基于可编程控制器实现真空热处理炉控制系统硬件和软件的设计

评论