1、概述

水轮机筒阀由法国NEYRPIC公司于1962年用于真机以来,通过一些中小水轮机的应用实践,逐步得到了完善。到1979年加拿大当时最大的水电站LG-2,16台出力为338.5MW的大型混流式水轮机采用了圆筒阀之后,它的应用开始引起各国的注意,许多优点得到公认。因此,被越来越多的水电站采用。它的主要优点有:1、安装在固定导水叶与活动导水叶之间,同安装在蜗壳前的球阀、蝶阀相比,缩短了整个厂房的纵向长度,降低了工程造价;2、密封性更好,能有效抑制了导叶漏水对导叶的磨损。3、开启、关闭时间短,能更好地适应电力系统对水电厂快速开机的要求并能有效地防止事故情况下的机组过速。4、能消除机前阀门进出口处的收缩和扩散段伸缩节的附加水力损失。5、圆筒阀启闭为直线运动,关闭时可根据水压上升率调整关闭速度。而在圆筒阀的应用实践中如何保证多只接力器的同步成为筒阀控制的关键技术问题。下面就这一问题阐述应用PLC技术实现同步的原理和方法。

2、筒阀的结构及同步机构原理

传统的解决同步问题的主要方法采用接力器驱动链条同步,在筒阀圆周尽可能多地均匀布置多支液压接力器,每支接力器动杆(活塞)下端连接固定在阀体上,活塞上下运动可以驱动阀门启闭。各活塞的同步移动有由可逆传动的滚动螺旋副实现,它是在活塞上固定的一只滚动螺旋传动的螺母,螺母连接传动丝杆,当活塞上下移动时丝杆做正反旋转,丝杆上端连接齿轮将筒阀的垂直运动变为齿轮的旋转,齿轮带动链条一起连动其它接力器的齿轮同速旋转并反作用于其丝杆而实现多只接力器的同步。此同步方案的缺点在于:1)、直径大的筒阀将布置数量较多的接力器,增加整个系统的投资。2)、接力器油缸进油口无调节能力,均由调定的节流阀控制流量,接力器运行速度的调节控制没有按调节规律运动的随动性。3)、链条同步对发生异步的的油缸矫正能力差,易发生链条张力矩过载甚至拉断,导致筒阀启闭失败。4)、由于油缸进油量由节流阀调整固定,筒阀只能定速启闭,丧失了筒阀直线运动可按程序指定启闭速度进行启闭的优势。

3、采用PLC输出控制比例阀液压随动系统实现同步

此方案采用接力器直接驱动筒阀并控制其同步,滚动螺旋副和链传动的同步机构可以取消或作为辅助同步手段和保护措施。另外,接力器本身不需再设缓冲装置,缓冲功能由PLC控制程序实现。采用本方案与传统的同步控制系统相比有如下特点:1)、可以灵活地改变(修改控制程序)阀门关闭开启的运动规律,使之更符合机组运行之需要。例如:当事故紧急停机调速器主配拒动而需快速关闭筒阀是时,为了即快速又不致使蜗壳及压力钢管水压上升率过高可采用分段关闭的控制规律。2)、可以取消机械同步机构,大大简化控制操作机构从而精简筒阀的整体结构,节省机坑内空间,改善运行维护条件。3)、减少操作执行组件数量,降低工程造价。4)、利用计算机通讯技术,为实现计算机远方监控提供坚实的现场控制和数据采集单元。

3.1控制系统基本原理

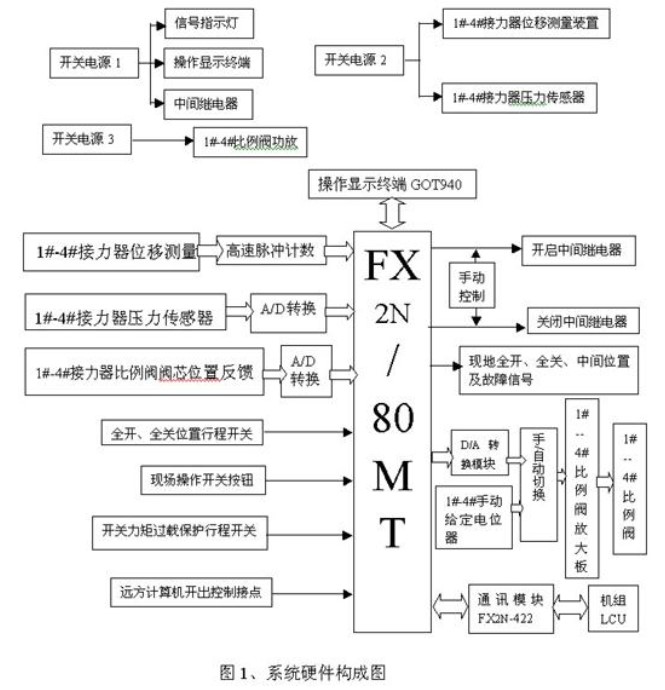

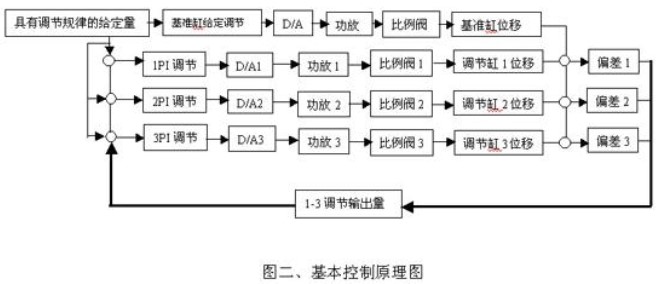

该系统主要由硬件和控制软件两部分组成,其中硬件部分包含可编程控制器(本方案PLC选用三菱公司的FX2N-80MT)及其配套的A/D模块、通讯模块、接力器行程测量组件(选用磁感应高精度、高速脉冲输出)、信号功率放大板、液压比例阀、电源、操作开关、按钮以及信号灯等组成;其系统硬件构成如图一所示。软件由三菱公司配套可在WINDOWS下编程的FXGP-WIN-C开发而得。系统的基本控制策略如下:整个系统可视为以位移量偏差为负反馈的闭环电液随动系统,在多只接力器不同步的情况下,以其中一只为基准,在给定的启、闭规律基础上按经典PI控制算法,产生控制量作用到液压比例阀上,液压比例阀控制油流量大小校正发生的不同步的偏差以保证各油缸的同步运行。

3.2各部分工作元器件特性

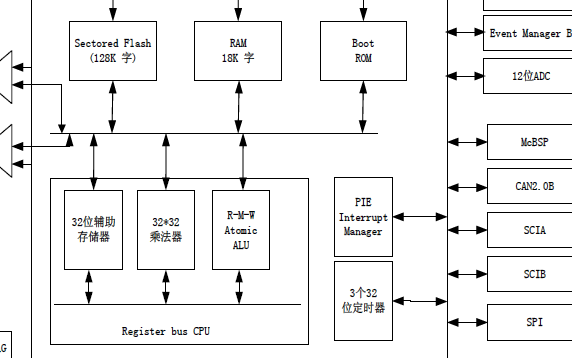

3.2.1控制运算部件PLC及其各功能模块

PLC(FX2N-80MT)是整个系统的核心控制部件,其丰富齐备的控制运算指令、优越的性能、现场编程调试的方便已成为实现各种控制的现场级设备。其主要性能指标有:运算速度:0.08uS/步(基本指令),1.52uS—数100uS(应用指令);用户程序内存容量:16K,系统程序内存容量:8K;应用指令:128种298个;输入口:5组每组8个,其中高速记数口8个(X000—X007);响应速度:8个点合计小于等于20KHZ,自带电源容量:24V600mA;输入电源:AC/DC170V—250V。各功能模块:1)模数转换模块FX2N-4AD:用于接收压力传感器输出的4-20mA电流信号,将其变为PLC程序可用的0-1000的十进制数。其性能指标如下:功耗:DC5V30mA,vwin 量输入范围:电压DC-10V--+10V最大-15V--+15V(输入阻抗200K),电流DC-20mA--+20mA最大-32mA—+32mA(输入阻抗250),;输出数字范围:-2047--+2047;分辨率:电压5mV,电流20uA;线性度:±1%F.S,采样速度:普通通道15mS,高速通道:6mS;3)数模转换模块FX2N-2DA:将PLC运算得到的控制量数值转化为电压信号输入到比例阀放大板控制液压比例阀。其性能指标如下:DC5V30mA,数值输入范围:-2047—+2047;模拟量电压输出:-10V—+10V,线性度:±1%F.S,分辨率:电压5mV(10V×1/2000),转化速度:普通通道18mS,高速通道:3.5mS;

3.2.2测量部件:位移传感器

选用美国MTSTemposonicsIII(PB/PH)非接触式位移传感器

原理:由询问信号的电流脉冲所产生的磁场(沿波导管运行)与位置磁铁产生的磁场相交产生一个应变脉冲信号,然后计算这个信号被探测所需的时间周期,便能换算出准确的位置。

性能及指标:分辨率:2um;响应速度:比其他测量方式:快4到20倍;提供网络数字输出SSICANBUSPROFIBUSDEVICENET;符合欧洲CE规格

3.2.3执行部件:比例阀(包括放大板)

此环节是电气控制信号与机械液压系统连接的关键部分,直接影响到控制系统性能的发挥,所以选用德国REXROTH的VT5005带阀芯位置反馈的自动式比例方向控制阀,其放大电路技术数据如下:电源电压DC24V,功率50VA,控制电压±9V,最大输出电流:2.2A。

3.2.4操作显示终端

本系统选用三菱的GOT940触摸操作显示终端,其画面可通过配套的GT-DESIGE软件制作并通过专用通讯电缆AC30R-9SS与PC机连接进行数据传送及调试。安装此显示终端可丰富人机界面,同时监视多个参数,对即时分析筒阀开启、关闭的运行状态提供方便。

3.3、控制策略

利用三菱PLC丰富的指令编制控制程序,对于现场调试及不断完善、优化控制程序具有重大意义。

3.3.1具有启闭运动规律的调节给定量

圆形筒阀在启闭过程中,根据其安装结构及位置可知:在运动到全行程的中间段时,各缸允许发生的偏差最小,为了保证液压调节系统的调节品质,可将给定量降低,放慢筒阀运行速度。在动水关闭过程中,为了控制蜗壳水压上升率,筒阀关闭速度可分段进行设置。其他启闭规律可在筒阀的运行实践中总结得到,通过编制具有启闭运动规律的调节给定量实现。

3.3.2基准缸判断

把每一次开关动作完成后的最慢及行程最小的一缸作为下一次筒阀启闭运行的基准缸,因为此缸响应调节量的能力最弱,让它只接收固定的给定输出,调节其它缸的输出量以适应基准缸。

3.3.3油压参与调节

当某缸油压上升速率超过设定值,说明此油缸侧运动受卡阻,此时应降低基准缸的给定值,使系统调节变得更加平缓,顺利完成启闭操作。

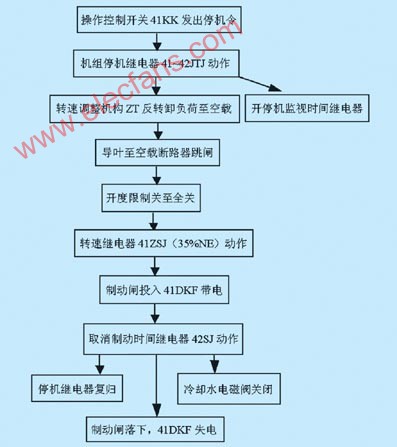

3.3.4保护及信号设置

油缸油压或四油缸油压之间的差值超过某一整定值油压保护动作;链条张力过载保护通过行程开关接点进行调整;全开、全关极限位置也是在相应位置安装行程开关实现。为了防止油路系统的油垂效应,在临近全开、全关位置时减小比例阀开度,并延时返回开启和关闭中间继电器。现场控制柜装设有以下信号:全开、全关、中间位置、1#-6#链条张力过载。

3.3.5相关参数显示

因为现场控制柜安装了操作显示终端,通过PLC算术指令的运算可以得到多个有关筒阀运行的参数并在一个画面内显示,如各缸的行程、各缸比例阀阀芯位置反馈电压、比例阀阀芯位置(占各阀全开的百分比)、油压、运行速度、筒阀下滑、每次开关经历时间以及各个故障信号、全开全关信号、中间位置信号、下滑信号以及各缸油压、控制量、比例阀开度与位移的关系曲线等。

4、设手动调节功能,保证控制系统的可靠性

当链条张力过载筒阀卡死在中间位置或PLC控制系统故障时,可将“手动/自动”切换开关置“手动”位,各缸比例阀直接由功放输入给定电位器调整。

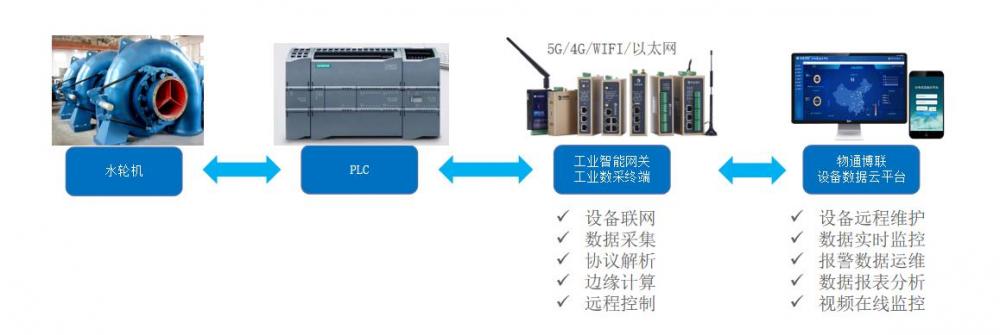

5、与计算机监控系统通讯,提供现场更多信息。

为了与计算机监控系统各机组LCU的工控机通讯,特在PLC内开辟一个连续的数椐寄存器与中间继电器寄存器区,将要上装的数据和状态变量放在一起,以便工控机快速读取。工控机与PLC的通讯协议是MITSUBISHIPLC通讯协议;数据传输格式:RS422异步;通讯速率:9600bps;转送的字符:ASCII字符,其中1个起始位,7个数据位,1个奇偶校验位,1个停止位;字符奇偶校验:偶校验偶数据;数据转送结果校验方式:和校验。

6、结束语

PLC控制技术运用于筒阀的控制,有效地解决了筒阀多只油缸的同步问题,提高了系统的可靠性,减少了油缸数量,节省了投资,充分发挥了筒阀在水轮机运用上的多方面优势,而且实现了与计算机的通讯,为计算机远方监控提供了功能完善的现场单元。

-

电源

+关注

关注

184文章

17704浏览量

249956 -

plc

+关注

关注

5010文章

13271浏览量

463048 -

调速器

+关注

关注

8文章

146浏览量

32872

发布评论请先 登录

相关推荐

B-WYT2000—水轮机微机调速装置

FX2N可编程控制器在筒阀同步控制中的运用

PLC在模拟电站水轮机组自动控制系统中的设计

水轮机叶轮位置磨损的修复方法

水轮机组壳体汽蚀的原因及解决方法

水轮机主轴叶轮位磨损怎么处理

水轮机过流部件气蚀、磨蚀如何解决?原来方法这么简单快速

PLC技术在水轮机筒阀实现同步的原理及方法

PLC技术在水轮机筒阀实现同步的原理及方法

评论