智能车竞速比赛以及多种智能车的应用场合中,需要智能车沿着某条轨迹快速前进,使用普通红外传感器、激光传感器、摄像头识别均可有效提取路面轨道信息而解决这一问题,现在常见使用16位单片机作为控制核心。普通红外传感器因为易受干扰、前瞻距离短等缺点已经较少使用,摄像头有丰富的数据信息,但是低成本8位单片机不能很好的处理这些信息。激光传感器成本适中,处理的信号便于8位单片机处理,能够有效的节省硬件成本。针对寻迹智能车进行了软硬件设计,采用3位freescale单片机MC9S08AC16作为控制核心,使用激光传感器提取赛道信息,采用低成本的红外测速方案,算法使用以PID为基础的枚举查表法,做到了处理快速高效。整个设计既满足了竞速小车的响应迅速的要求,又是一种较低成本的设计方案。

1 车模安装

智能车的控制采用的是前轮转向,B型车模采用的是国内厂商生产的1:16的电动越野遥控车的底盘部分,突出特点为四轮驱动,四轮独立悬挂。反射式光电传感器在小车前方一字形简单排布,14个发射,7个接收,一个发射带两个接收,传感器的前瞻可以达到40cm以上,两个激光发射头间距1.8cm.传感器单元安装图如图1所示。

图1 改装后智能车

系统选用红外传感器作为测速传感器把红外传感器安装在后轮上,在后轮的内壁贴上黑白等距的胶带,这样子安装就充分利用了空间,且完成了测速的要求。红外传感器测速安装图如图2所示。车轮转动时,红外传感器将会输出脉冲电平,检测脉冲频率将得到小车速度。这种测速方法无法达到光电解码器的精度,但是对于小车的速度处理并没有太大影响,而光电解码器价格昂贵,安装在齿轮上,同等电源和PWM的输出时,小车速度会变慢。

图2 红外传感器测速的安装

2 硬件设计

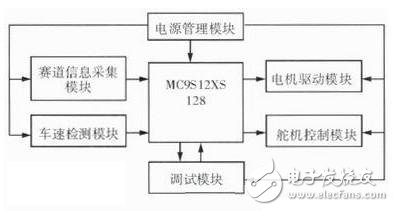

电源管理模块采用7.2 V 2 000 mAh Ni-Cd蓄电池作为系统能源,并且通过降压稳压电路分出6 V,5 V分别给舵机和单片机等供电;使用H桥及其相关器件做了直流电机驱动模块;转向伺服舵机控制智能车转向;用红外传感器测量模块实时测量智能车车速;采用激光传感器作为赛道的检测;系统充分使用了M9S8AC16CG单片机的外围模块,具体使用到的模块包括:定时器模块、PWM脉冲宽度调制模块、中断模块、I/O端口和实时时钟模块等。

2.1 最小系统及主板

系统采用的常规使用的最小系统板,以MC9S08AC16为核心的单片机系统的最小系统主要包括以下几个部分:时钟电路(外接的8 MHz的石英晶振)、电源电路(提供5 V直流电源)、复位电路、BDM接口(通过BDM头向单片机下载和调试程序)。

主板上有组成本系统的主要电路,具体包括:

电源稳压电路 7.2 V的电池电源将会通过3个集成稳压电路处理成两个5 V、一个约5~7.2 V的可调直流输出,其中一个5 V直流电源供单片机和相关外设工作,另外一个5V直流单独供激光传感器工作,可调直流输出供舵机工作,采用这种电源设计方式,可以提供所需不同大小的电源,同时在舵机、激光传感器工作时不会影响单片机的工作电源。

接口电路 包括舵机接口、电机驱动接口、电源接口、调试用人机界面电路接口、单片机最小系统插座。

电机驱动板作为一个独立的单元制作的直流电机"H"型双极性驱动电路。

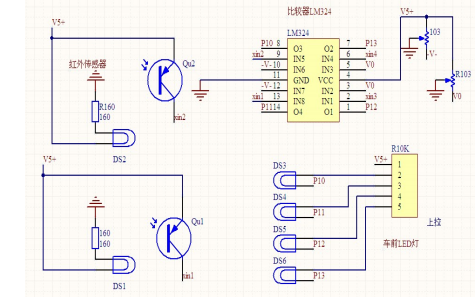

2.2 传感器模块

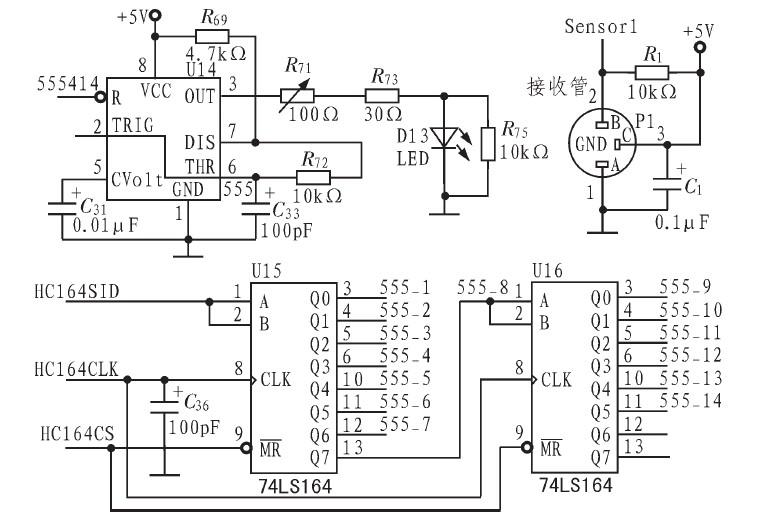

采用14个发射,7个接收,两个发射一个接收为一组一字排开。每次选中不相邻两个发射管发射,由两个接收譬分别接受。AC16单片机的IO端口进行控制,由74LD164驱动选择要发射的传感器,由一个555芯片发出100 kHz的频率震荡波,激光管发光。接受部分有一个相匹配的100 kHz的接收管接收返回的光,7路接收管的接收信号直接进单片机。传感器原理如图3所示。

图3 激光传感器原理图

3 软件设计

3.1 软件设计概要

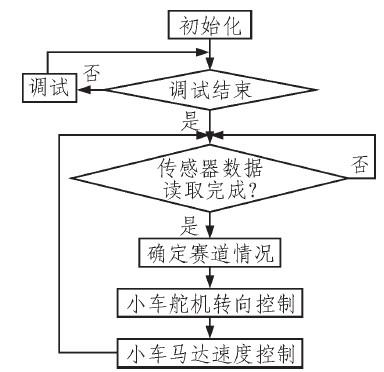

系统的主函数将执行图4所示流程图对应的程序。调试程序可以完成的功能有:检验传感器故障、调试速度控制参数、舵机中点设置、舵机转角参数控制等。传感器数据的读取特指激光传感器的读取,在定时器程序中,每5 ms开始新的一轮激光扫描,每125μs更换1组激光发射管,每组发射两个不相邻的激光信号,所有激光发射5遍之后,3次以上检测到赛道轨迹信号才确认有效,此时才会设置传感器数据读取完成标志,所以系统每5 ms进入后续程序执行。小车舵机转向控制、速度控制稍后详细论述。对于小车马达速度控制则为闭环控制,采用bang-bang控制与P算法控制相结合,小车的速度读取采用了输入捕捉功能完成,车子运动时,车轮转动,每转过1/5圈,红外传感器就会输出一个完整的脉冲周期,通过读取红外传感器的输出脉冲频率确定小车的速度。

图4 软件设计流程图

3.2 小车行驶状态确定

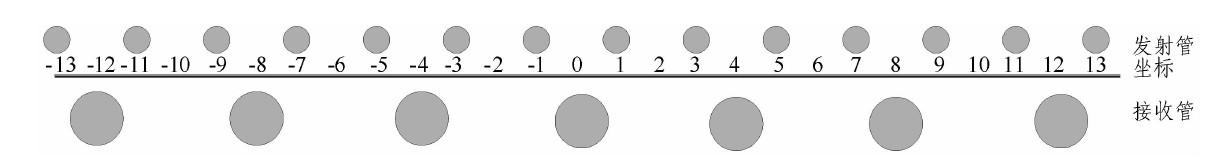

该系统采用的赛道为宽为50 cm,中心线为25 mm的赛道,传感器在黑色上读取为1,在白色上读取为0,赛道外地板使用传感器有可能读1,也有可能读0.激光传感器终采用"一"字型排布方式,相邻的两个传感器的距离为20 mm.赛道如图5所示。

图5 赛道示意

传感器在赛道上可能的状态可分为:在普通的赛道处、在十字交叉线处,还有跑出赛道。系统定义了变量Car_State来代表小车当前的状态,可能会出现的情况如下:

1)当小车在赛道上时,将会有1到2个传感器输出高电平,如果有两个传感器同时打到黑点,而两个传感器并不是相邻的则认为是干扰信号,不作特别处理,其他按照如图6的传感器排布方法计算坐标从左向右依次为-13到13,此时Car_State计为传感器打到的坐标;

2)打到10个以上黑点计为交叉线,Car_State计为20;

3)没有打到黑点则认为小车即将跑出赛道,Car_State计为30;

4)另外还有一种情况传感器已经打到了赛道之外,而打到赛道外的传感器可能输出高电平,也有可能输出低电平,此时有可能读出的情况可能会判定为第一种,如图5示意,此时小车本应继续左拐,但是判读位第一种情况,就可能右拐,这种情况的判定就不能仅仅依靠读传感器来判定,还应考虑小车前面行进的趋势加以判别。因为此种情况一般只出现在小车转大弯时,由于转角不够当小车的传感器会打到相反方向的赛道外,所以左转或者右转的角度超过某一特定值时(如60°),应当屏蔽另一侧的传感器,只读转向该侧的传感器,如图5小车现转左侧大弯,右侧传感器检测到错误黑点,此时只要将右侧的7个传感器屏蔽,只读左侧传感器数值即可,此种情况Car_State计为40。

图6 传感器排布

3.3 舵机控制

小车在赛道上:Car_State为-13到13间的整数,由于光电管数量少,造成传感器返回值离散度过大,不适合进行回控,故应加快采样速率,进行过采样,再进行一阶迭代滤波:

PVal=((Car_State×1 000)+(Pvalx10))/11;

小车行使5 ms后位置的偏差进行迭代滤波:

Err=((PVal-PVal1)+(Errx10))/11;//两次位置偏差

P_Offset=Err/P_err; //负值左偏 正值右偏

if(P_Offset<-5)P_Offset=-5; //左偏最大偏离为-5个单位

if(P_Offset>5)P_Offset=5; //右偏最大偏离为5个单位

将Err进行采样划分得到P_Offset变量,P_Offset取值为-5到5的整数,负数表示向左偏,正数表示向右偏,绝对值越大代表偏转角度越大;采样分辨率为可调参数P_err,P_err偏大时,小车反应会较为迟钝,P_err偏小时,小车反应会较为灵敏,容易出现很小偏差就会引起小车较大的转向。

按照小车当前的位置以及P_Offset组织数据表Angle_Table[],该表共有27行11列,第n行m列元素j,表示小车位置Car_State为n-13偏差P_Offset为m-5时,j的值在-10到10之间,负值代表向左转,正值代表向右转,小车舵机应打的角度为jxAngle_C,可调参数Angle_C可以根据赛道状况舵机反应灵敏度等调节,其调节在调试程序中完成,其值愈大,同等情况下转角越大。

舵机的控制就是通过查数据表Angle_Table来实现,而不是通过公式求解,这种方法比较适用于8位单片机,通过检索表可以达到运算所达不到的系统速度。

小车在交叉线时Car_State=20不更改舵机的控制;当小车的传感器打不到黑点,即将跑出赛道活着已经打到赛道外时Car_State=30或40,此时按照小车转的方向,将舵机设置为最大转角,以达到尽快找到赛道黑线的目的。

舵机的输出PWM采用5 ms周期,与小车传感器采样的频率一致。

4 试验结果及总结

通过上述方法,小车取得了比较好的试验结果,在最小曲率半径不小于50 cm的赛道上,小车可以取得每秒2 m以上的速度。其速度比采用16位单片机的系统没有很大差异。要特别注意的是,运算时采用不同数据类型的变量将会带来不同的效果,经实验证明,如果可以使用字节存储类型的变量作双字节变量存储,将会严重影响小车的运行情况,这是由单片机编译环境进行数学运算引起的,应当尽量避免不恰当的变量定义及算数运算。

相较于当前流行的16位单片机控制的双舵机智能车,该系统在硬件上成本较低,而软件也根据8位单片机的特点,避开了较为复杂的运算,采用了查表的方式,只在小车位置及偏差运算以及速度P算法中涉及了少量的数学运算,以此达到系统的快速响应。

-

传感器

+关注

关注

2550文章

51034浏览量

753039 -

单片机

+关注

关注

6035文章

44554浏览量

634578 -

激光

+关注

关注

19文章

3181浏览量

64444

发布评论请先 登录

相关推荐

工程师电子制作故事:光电寻迹智能车DIY设计

基于电磁传感器路径识别的智能车控制系统

电动智能车的硬件设计与方法测试

基于光电传感器的能自主识别道路的智能车

基于光电管路径识别的智能车系统设计

单片机测控系统的软硬件平台技术

基于红外线光电传感器寻迹的智能车系统设计方法

使用MC9S12XS128MAL芯片与51单片机设计智能车的2个方案说明

使用16位单片机和激光传感器实现寻迹智能车的软硬件设计

使用16位单片机和激光传感器实现寻迹智能车的软硬件设计

评论