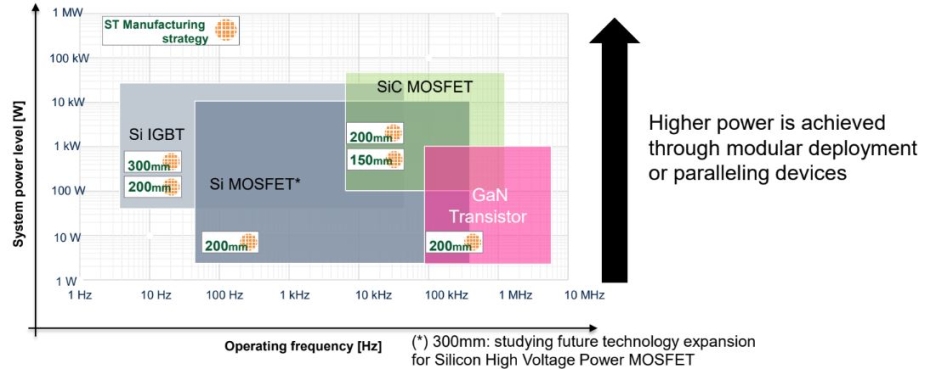

汽车制造商越来越多地开发电动汽车(EV),但他们的短距离驾驶范围仍然存在问题。虽然空气动力学设计,更轻的材料和更高效的电力使用确实有帮助,但这还不够。汽车电力电子设计人员需要使用先进的宽带隙半导体(WBG)材料来满足效率和功率密度要求。

这些材料主要由氮化镓(GaN)和碳化硅(SiC)组成,是对硅(Si)金属氧化物半导体场效应晶体管(MOSFET)和绝缘栅双极晶体管(IGBT)等现有半导体技术的改进。更低的损耗,更高的开关频率,更高的工作温度,恶劣环境下的坚固性以及高击穿电压。它们特别有用,因为该行业正朝着更高容量的电池发展,这些电池在高电压下工作,充电时间更短,总体损耗更低。

本文将简要概述WBG技术及其在汽车EV电子领域的作用。然后,它将从ROHM Semiconductor,STMicroelectronics,Transphorm和InfineonTechnologies推出合适的GaN和SiC解决方案,并为其应用提供指导。

WBG半导体的优势

通过回顾,带隙是将电子从材料的价带激发到导带所需的能量,WBG材料的带隙明显大于硅的带隙(图1)。而Si的带隙为1.1电子伏特(eV);SiC具有3.3eV的带隙,GaN具有3.4eV的带隙。

图1:Si半导体在导带和价带之间的带隙比SiC和GaN窄,因此后两者的名称为“宽带隙半导体”。(图片来源:STMicroelectronics)

WBG半导体允许器件在比传统硅更高的电压,频率和温度下工作。更重要的是,开关和传导损耗更低。WB的材料具有比Si大约十倍的导通和开关特性。这些能力使WBG技术成为电力电子产品的天然尺寸,尤其适用于电动汽车,因为SiC和GaN元件可以做得更小,操作更快,效率更高。

WBG设备的优势必须与制造复杂性和大批量生产的更高成本相平衡。虽然WBG组件最初可能更昂贵,但其成本继续下降,并且一般而言,它们将实现整体系统成本节省。例如,在EV中使用SiC器件可能会增加数百美元的额外前期成本,但由于电池成本降低,空间需求降低以及更小的散热器或对流冷却等更简单的冷却措施,可以节省总体成本。

SiC用于主逆变器

牵引逆变器控制EV中的牵引电动机,是可以受益于WBG部件的关键EV系统的示例。逆变器的核心功能是将直流电压转换为三相交流波形,以驱动EV的电机,然后将再生制动产生的交流电压转换回直流电压,为电池充电。由于逆变器将存储在电池组中的能量转换为AC以驱动电动机,因此能量转换中的损失越低,系统越有效。与硅相比,SiC器件的增强的导电性和更快的开关频率降低了功率损耗,因为作为热量损失的能量更少。最终,基于SiC的逆变器的更高效率将显示为更高的EV里程。

处理大电流的电源模块通常是IGBT类型,将Si IGBT与Si快速恢复二极管(FRD)相结合,这是汽车逆变器模块中常用的配置。然而,与Si IGBT现有器件相比,SiC提供更高的工作温度和更高的开关速度。这些功能对于牵引逆变器而言是最佳选择,因为它们需要将大量能量传输到电池和从电池传输。

原因如下:由于IGBT是开关元件,其开关速度(导通时间,关断时间)是影响效率(损耗)的关键参数之一。对于IGBT,在开关性能的代价下实现了高击穿电压下的低电阻;在器件关断期间存在“耗散时间”,这会增加开关损耗。结果,IGBT具有相对低的效率。如果在逆变器模块中使用MOSFET代替IGBT,则可以实现更高的效率,因为它们具有更短的关断时间和更高的工作频率。然而,Si MOSFET也存在问题;与Si IGBT相比,它们具有较大的“导通”电阻。

利用SiC的有利特性,与IGBT相比,芯片面积几乎减小一半的SiC MOSFET可以结合电源开关的四个理想特性:

阻力低

切换速度快

低开关损耗(特别是关断损耗)

更宽的带隙还意味着SiC器件通常可以在150°C至175°C的温度范围内工作,并且在正确封装时,200°C或更高。

作为SiC肖特基势垒二极管(SBD),在SiC SBD中,形成与SiC半导体的金属结以获得肖特基势垒。但与硅FRD不同,它们的优势在宽电流和工作温度范围内不会发生显着变化。SiC部件的介电击穿场也比硅高出十倍。因此,目前正在大规模生产额定电压为1200伏的SiC产品,因此成本相应下降。此外,额定电压为1700伏的产品正在开发中。

SiC二极管也不会显示正向和反向恢复损耗,只是少量的容量电荷损耗。研究表明,采用SiC SBD的开关损耗比Si快恢复二极管低90%,其中结温会影响恢复电流和恢复时间。结果,与Si二极管相比,SiC二极管产生相当低的品质因数(FoM)(Qc×Vf)。较低的FOM意味着较低的功率损耗,因此具有更好的电气性。

碳化硅材料存在一些缺点。其中一个是正热系数,意味着温度越高,正向电压(Vf)越高。如果通过二极管的电流增加,则正向压降也会增加。当向二极管施加较高电流时,这种传导损耗会导致热失控。

然而,SiC MOSFET和SBD结合在一起,使系统设计人员能够提高效率,降低散热器的尺寸和成本,提高开关频率以减小磁性元件的尺寸,并缩小最终设计的成本,尺寸和重量。使用SiC的EV逆变器可以比Si基等效物小5倍,轻3倍,功率损耗低50%。

例如,ROHM Semiconductor开发了BSM300D12P2E001半桥SiC功率模块,将SiC MOSFET与SiC SBD集成在一个封装中,最大限度地降低了先前由IGBT尾电流和FRD恢复损耗引起的开关损耗(图2)。

图2:与IGBT模块相比,集成SiC MOSFET和SBD的全SiC功率模块可实现更低的损耗,即使在高速开关操作期间也是如此。(图片来源:ROHM Semiconductor)

与IGBT相比,ROHM Semiconductor的SiC基MOSFET具有73%的规定损耗降低。它们的MOSFET系列可以处理高达1700伏的电压,导通电阻范围为45毫欧(mΩ)至1150mΩ。它们采用TO-247N,TO-3PFM,TO-268-L和TO-220封装。

ROHM还生产符合AEC-Q101标准的汽车级SiC肖特基势垒二极管,具有恢复时间短,高速开关能力,低温度依赖性,低正向电压以及在6至20安培电流下可处理高达650伏特的能力(一个)。

SiC器件在电动汽车中的作用

特斯拉是第一家为其主逆变器集成全SiC功率模块的电动汽车制造商,在特斯拉3型轿车中也是如此。特斯拉以前的车型,S型和X型,采用TO-247封装的IGBT。与意法半导体合作,特斯拉逆变器由组装在散热器上的SiC功率模块组成。1与STMicroelectronics的SCT10N120一样,MOSFET的额定电压为650伏,并使用铜基板进行散热。

用于EV的充电装置在工厂安装,称为“车载充电器”(OBC)。在EV或插电式混合动力EV(PHEV)中,OBC提供了在家中或从私人或公共充电站中的插座为AC电源充电的方法。OBC使用AC /DC转换器将50/60赫兹(Hz)交流电压(100至240伏)转换为直流电压,为高压牵引电池充电(通常约为400伏直流电)。它还根据电池要求调整直流电平,提供电流隔离,并包括交流/直流功率因数校正(PFC)(图3)。

图3:在典型的EV OBC中,SiC二极管可用于例如PFC级作为升压二极管或与图腾柱拓扑中的N沟道IGBT并联。(图片来源:英飞凌科技)

GaN获得效率的牵引力

OBC的设计要求是具有最高的效率和可靠性,以确保快速充电时间,同时满足EV制造商有限的空间和重量要求。使用GaN技术的OBC设计可以简化EV冷却系统并减少充电时间和功率损耗。商用GaN功率器件在汽车市场份额方面落后于SiC,但它们表现出令人印象深刻的性能并且正在迅速获得牵引力。与SiC器件一样,GaN器件具有更低的开关损耗,更快的开关速度,更高的功率密度,并可实现整体系统尺寸,重量和成本降低。

例如,Transphorm的TP65H035WSQA是符合汽车级AEC-Q101标准的GaN FET,在鉴定测试期间的温度高达175°C(图4)。该器件采用标准TO-247封装,典型导通电阻为35mΩ。与其前代产品49mΩGenII TPH3205WSBQA一样,该器件适用于插入式混合动力电动汽车和电池电动汽车的AC / DC OBC,DC / DC转换器和DC / AC逆变器系统,可实现交流/直流无桥图腾柱PFC设计。

图4:TransphormTPH3205WSBQA 650伏,49mΩGaNFET符合汽车标准,已通过汽车级分立半导体的AEC-Q101压力测试。(图片来源:Transphorm)

虽然典型的Si MOSFET具有50伏/纳秒(ns)的最大dV / dt额定值,但TP65H035WS GaN FET将以100伏/秒或更高的dV / dt切换,以实现尽可能低的开关损耗。在这种操作水平下,即使布局也会成为性能的重要因素。推荐的布局保持最小的栅极驱动环路,并保持开关节点之间的走线非常短,最短的实际返回走线到电源总线和地。电源接地平面提供了大的横截面积,以在整个电路中实现均匀的地电位。布局小心地将电源地和IC(小信号)接地分开,仅将它们连接到FET的源极引脚,以避免任何可能的接地回路。

英飞凌的AIDW20S65C5XKSA1是该公司第五代CoolSiC汽车肖特基二极管的一部分,也是混合动力汽车和电动汽车中OBC应用的开发,是该公司IGBT和CoolMOS产品系列的补充,可满足650伏级汽车应用的要求。

得益于新的钝化层概念,这是市场上最耐用的汽车设备之一,具有耐湿性和耐腐蚀性。由于它基于110微米(μm)薄晶圆技术,因此它也展示了同类产品中最好的FOM之一,这意味着更低的功率损耗,从而提高电气性能。

与传统的Si FRD相比,英飞凌CoolSiC汽车肖特基二极管可在所有负载条件下将OBC的效率提高一个百分点。

使用SiC和GaN器件

除了前面提到的精心布局外,SiC部件的一个潜在问题是它们的驱动要求,这与IGBT器件非常不同。虽然大多数晶体管通常具有使用对称轨道(例如±5伏)的驱动要求,但SiC器件需要较小的负电压以确保它们完全关闭,因此它们需要不对称的轨道(例如-1伏至-20)伏)。

此外,虽然SiC具有优异的热性能并且与硅相比能够传导大量的热能,但是SiC部件可以使用设计并用于Si的封装来容纳,例如芯片键合和引线键合。虽然这种封装方法可以很好地与SiC配合使用,但它仅适用于低频电路(几十kHz)。一旦使用高频,寄生电容和电感就会变得太大,从而阻止了基于SiC的器件实现其全部潜力。

同样,要充分利用GaN器件,封装必须具有极低的寄生电感和高热性能。新的封装方法,例如在类似于多层印刷电路板的封装中嵌入芯片,以低成本实现了所需的性能,同时还消除了导致其自身器件可靠性问题的引线键合。

作为控制器和功率器件之间接口的关键元件是栅极驱动器。对于采用新器件的电子设计人员来说,栅极驱动设计始终是一个问题,因此了解如何驱动SiC和GaN功率器件非常重要。要求是:

高电源电压,通过低传导损耗实现高效率

高驱动强度,实现低开关损耗

快速短路保护

较小的传播延迟和变化,实现高效率和快速系统控制

高dv / dt免疫力

一些早期的GaN器件需要特殊的驱动器来防止栅极过压。现在可以使用具有宽Vg容差的新一代E-HEMT,只需改变栅极电压,就可以通过许多标准MOSFET驱动器驱动。GaN FET是横向器件,因此需要相对低的最佳驱动电压。因此,总体而言,GaN器件对Si MOSFET和IGBT具有类似的栅极驱动要求。要求包括:

较小的栅极电荷 - 较低的驱动损耗,较快的上升和下降时间

降低栅极电压

负电压可提高栅极驱动的稳健性

使用栅极电阻控制压摆率

好处是许多SiC和GaN解决方案供应商都在包装内部添加了额外的电子元件,因此它们可以直接替代当前的设计。

结论

为了满足逆变器和车载充电器等EV系统的效率和功率密度要求,汽车电力电子设计人员现在能够利用更先进的WBG半导体,如SiC和GaN。与传统的硅器件相比,它们具有更低的损耗,更高的开关频率,更高的工作温度,恶劣环境下的稳健性以及高击穿电压。

GaN和SiC可以在更高的温度下工作,具有相似的预期寿命,或者可以在与具有更长寿命的Si器件相似的温度下工作。这为设计工程师提供了不同的设计路径,具体取决于应用要求。

使用WBG材料还允许设计人员从多种策略中进行选择以适应他们的设计目标:使用相同的开关频率并增加输出功率;使用相同的开关频率,减少系统所需的散热量,节省总成本;或者增加开关频率,同时保持开关中相同的功率损耗

- 半导体

+关注

关注

334文章

26055浏览量

208647 - 汽车制造

+关注

关注

0文章

227浏览量

15886

原文标题:使用SiC和GaN功率器件来满足EV设计要求

文章出处:【微信号:iawbs2016,微信公众号:宽禁带半导体技术创新联盟】欢迎添加关注!文章转载请注明出处。

发布评论请先登录

相关推荐

WBG技术及其在汽车EV电子领域的作用

WBG技术及其在汽车EV电子领域的作用

评论