随着经济和科学技术的发展,人们开始对电子产品的要求越来越高,这些电子产品必须满足多功能,小型化,高密度,高性能,高品质的要求。因此,对于SMT行业来说,高焊接质量是电子产品的寿命。

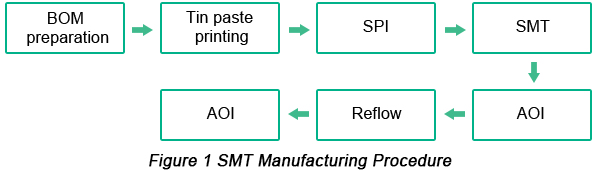

然而,在实际制造中,通常会发生焊接缺陷,特别是在回流阶段。事实上,这一阶段所见的焊接问题并非完全由回流焊技术引起,因为SMT焊接质量与PCB焊盘的可制造性,模板设计,元件和PCB焊盘可焊性,制造设备状态,焊料质量密切相关每个工作人员的粘贴和技术参数以及每个工人的操作技能。 SMT的制造程序如下图1所示。

此问题的每个环节都可能出现问题程序,影响SMT的焊接质量。在本文中,将讨论和分析可能影响SMT焊接质量的元素,以避免在实际制造中出现类似问题。

BOM准备

作为SMT中最重要的复合材料之一,BOM的质量和性能与回流焊接的质量直接相关。具体而言,必须考虑以下几个方面:

a。元件包装必须满足贴片机的自动安装要求。

b。元件图必须满足自动SMT的要求,因为它必须具有高尺寸精度的标准形状。

c。元件的可焊接端和PCB焊盘焊接质量应满足回流焊接的要求,元件和焊盘的可焊端不会受到污染或氧化。如果元件和PCB焊盘的可焊端遭受氧化,污染或潮湿,则可能会发生一些焊接缺陷,如润湿不良,伪焊接,焊珠或腔体。对于湿度传感器和PCB管理尤其如此。真空包装后,湿度传感器必须存放在干燥箱中,下次制造前必须将其烘烤。

PCB垫的可制造性设计

SMT的水平在于PCB设计质量,是影响表面贴装质量的第一要素。根据惠普的统计数据,70%至80%的制造缺陷源于PCB设计问题,包括基板材料选择,元件布局,焊盘和导热垫设计,焊接掩模设计,元件封装类型,装配方法,传输边界,定位,光学定位点,EMC(电磁兼容性)等

对于具有正确焊盘设计的PCB,即使在表面安装过程中发生一点歪斜,也可以在熔锡焊锡表面张力的影响,称为自动定位或自校正效应。但是,如果PCB焊盘设计不正确,即使安装位置非常准确,仍会出现焊接缺陷,例如元件位置偏移和墓碑形状。因此,在SMT焊盘设计方面必须仔细考虑以下几个方面。

•焊盘的对称性。为了避免回流焊接后的位置偏移和墓碑问题,对于0805或更低的芯片元件,两端的焊盘应保持对称的焊盘尺寸和吸热和散热能力,以保持熔化表面张力的平衡焊锡。如果一端在大铜箔上,则建议在大铜箔上连接焊盘使用单线连接。

•焊盘之间的间距。为了确保元件端部或引脚与焊盘之间的合适搭接尺寸,当焊盘之间的间隙过大或过小时,往往会导致焊接缺陷。

•剩余尺寸焊盘必须确保在元件端部或引脚与焊盘之间的搭接接合后焊接点的弯月形状。

•焊盘宽度应基本兼容与组件末端或引脚的组合。

•不得在通孔上放置通孔过孔。否则在回流焊接过程中,锡熔化可能会沿着通孔过孔流走,产生伪焊接和锡不足。它可能会流到电路板的另一侧而导致短路。

焊膏印刷

焊膏印刷技术主要旨在解决与焊膏印刷量(填充量和焊膏转移量)不相容的问题。根据专业统计数据,正确设计PCB后,60%的PCB用于返工是由于焊膏印刷不良造成的。在焊膏印刷中,必须记住三个重要的“S”:焊膏,模板和刮刀。如果选择正确,可以获得优异的印刷效果。

•焊膏质量

作为必要的材料回流焊,焊膏是一种由合金粉末和助焊剂(松香,稀释剂,稳定剂等)均匀混合的膏状焊料,其中合金粉末是焊点成分的关键要素。助焊剂是消除表面氧化,提高润湿性和确保焊膏质量的关键材料。在质量方面,一般来说,80%至90%的焊膏属于金属合金,而就其体积而言占50%。焊膏质量保险主要来自两个方面:存储和应用。焊膏通常储存在0到10°C之间,或根据制造商的要求储存。对于其应用,SMT车间的温度必须为25°C±3°C,湿度必须为50%±10%。此外,其回收时间必须为4小时或更长,并且在施加之前必须进行充分搅拌,以使其粘度具有优异的可印刷性和脱模变形。应用后必须正确放置焊膏盖,并且焊膏必须在两小时内完成回流焊接。

•模板设计

模板的关键功能在于PCB焊盘上均匀的焊膏涂层。模板印刷技术必不可少,其质量直接影响锡膏印刷的质量。到目前为止,制造模板有三种方法:化学腐蚀,激光切割和电镀。在完全考虑并适当处理以下方面之前,不会确保模板设计。

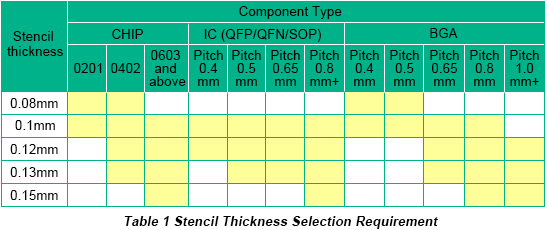

a。钢板厚度。为了保证焊膏量和焊接质量,模板表面必须光滑均匀,钢板厚度的选择应由引脚间距最小的元件决定。钢板厚度与最小螺距,组分值之间的关系可归纳于下表1中。

b。光圈设计。孔是梯形截面孔,其开口为喇叭口。他们的墙壁光滑,没有毛刺。宽厚比=孔径宽度/模板厚度(适用于Fine-Pitch QFP,IC);面积比=孔径/孔壁面积的基面积(0201,BGA,CSP部件)。

c。防焊球加工。在0603或以上CHIP元件的模板孔上实施的防焊球加工可有效避免回流焊后产生焊球。对于垫子太大的部件,建议应用网格划分来阻止过多的锡产生。

d。 MARK 。模板B侧应至少生成3个MARK点,模板应与PCB上的MARK兼容。应该有一对具有最长对角线距离的MARK点,以提高打印精度。

e。印刷方向。印刷方向也是关键控制点。在打印方向确定的过程中,彼此之间具有良好空间的组件不应太靠近轨道。否则,桥接连接可能是由于锡太多造成的。

•刮板

铲运机,在某种程度上,根据不同硬度的材料和形状,对印刷质量产生影响。通常,使用镀镍的钢刮刀,通常使用60°的刮刀。如果有通孔元件,建议使用45°的刮刀,以便增加通孔元件上的锡量。

•印刷参数

印刷参数主要包括刮刀速度,刮刀压力,模板下降速度,模板清洁模式和频率。刮刀与模板的角度和焊膏的粘度之间确实存在限制性关系,因此在正确控制这些参数之前,不能确保焊膏的印刷质量。一般而言,低速刮刀导致相对高的印刷质量,并且可能形成模糊的焊膏形状。此外,极低的速度甚至会降低制造效率。相反,高速刮刀可能导致网孔中焊膏填充不足。刮刀压力太大可能导致锡不足并增加刮刀和模板之间的磨损,而极低的压力导致焊膏印刷不完整。因此,通常滚动焊膏应尽可能地提高速度。此外,应调整刮刀压力以获得高印刷质量。极高的下降速度可能会导致焊膏冰柱或不良形成,而低速会影响制造效率。不合适的模板清洁模式和频率将导致模板清洁不完整,连续锡电沉积或模板孔中的锡不足往往会导致狭窄空间的产品。

•设备精度

在印刷高密度,小空间的产品时,印刷精度和重复印刷精度会影响焊膏印刷的稳定性。

•PCB支持

PCB支持是焊膏印刷的重要调整内容。如果PCB缺乏有效的支撑或具有不合适的支撑,高厚度的焊膏或不均匀的焊膏。 PCB支撑应平整且均匀,以保证模板和PCB之间的紧密性。

元件安装

质量元件安装取决于三个要素:正确选择元件,精确放置和合适的安装压力。正确选择组件是指组件必须与BOM的要求兼容。精确放置意味着安装坐标必须正确,安装器的精度必须确保安装稳定性和正确的元件安装在焊盘上。同时,必须注意安装角度以确保部件的方向正确性。合适的安装压力是指按压部件的厚度,它不应该太小也不能太大。安装压力可以通过设置PCB厚度,元件封装厚度,喷嘴的安装器压力和安装器Z轴的调整来确定。

回流焊接

焊点的焊接质量在于正确设定回流焊温度曲线。良好的回流焊接曲线要求PCB上的所有安装组件都必须获得优异的焊接和焊接点,同时具有出色的外观和高质量。如果温度上升过快,一方面,元件和PCB会受到热量的影响,以至于元件容易损坏,PCB会发生变形。另一方面,焊膏中的溶剂挥发得太快,金属复合物会像镀锡球一样溅出。峰值温度通常设定为高于焊膏的熔点30℃至40℃。如果温度过高且回流时间过长,则会损坏耐热元件或元件塑料。相反,由于焊膏的不完全熔化,将形成可靠的焊点。为了加强焊接质量并阻止元件氧化,可以应用氮气再焊接。回流曲线通常根据以下方面设定:

a。可根据焊膏推荐的温度曲线进行设定。焊膏的成分决定了其活化温度和熔点。

b。根据耐热元件和有价值元件的热性能参数,对于某些特殊元件,必须考虑最高的焊接温度。

c。应根据PCB基板材料,尺寸,厚度和重量进行设置。

d。应根据回流炉结构和温度区长度进行设置,不同的回流焊炉应采用不同的设置。

有很多元素影响SMT焊接质量,包括元件可焊性,PCB质量,PCB焊盘设计,焊膏质量,PCB制造质量,SMT制造设备情况,SMT各环节技术参数和各工人操作技能。在这些元件中,元件的质量,PCB和焊膏以及PCB设计是回流焊接质量保证的基础,因为这些元件引导的焊接缺陷很难或不可能通过技术解决方案来解决。因此,提高焊接质量的优势在于良好的材料质量控制和出色的PCB焊盘设计。此外,焊膏印刷,安装和回流焊接过程中每个环节的技术参数必须通过实施完善的制造技术程序进行管理和优化。

-

PCB设计

+关注

关注

394文章

4683浏览量

85544 -

PCB打样

+关注

关注

17文章

2968浏览量

21695 -

华强PCB

+关注

关注

8文章

1831浏览量

27748 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43031

发布评论请先 登录

相关推荐

CPCI设计与制造:提高可制造性的关键要素

PCB可制造性设计审核的内容

关于PCB设计时需考虑哪些可制造性问题

PCB垫的可制造性设计

PCB垫的可制造性设计

评论