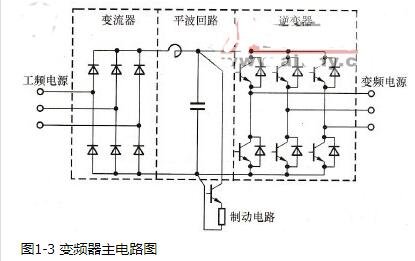

今天我们来聊一聊变频器主回路中的驱动及保护电路,当然,实际使用中,驱动和保护的设计需要结合应用的具体需求,所以今天讲到的不一定全面,但可以以此来做延伸~喜欢的话,还请大家多帮忙拉点人气,谢了

01驱动和保护

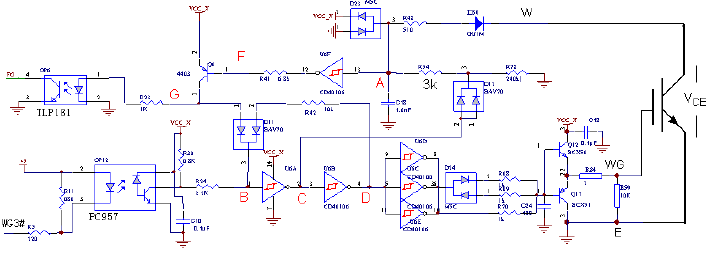

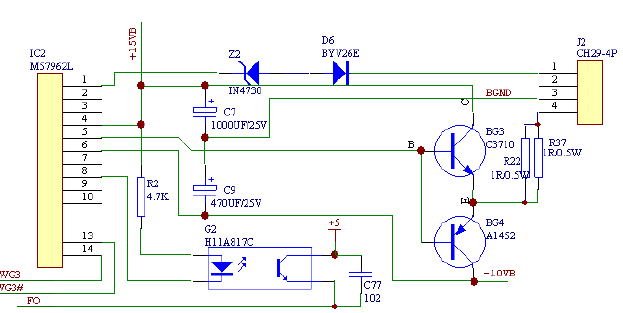

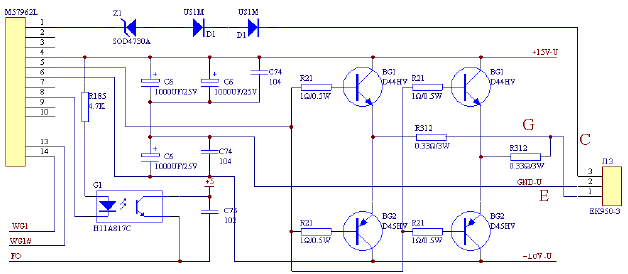

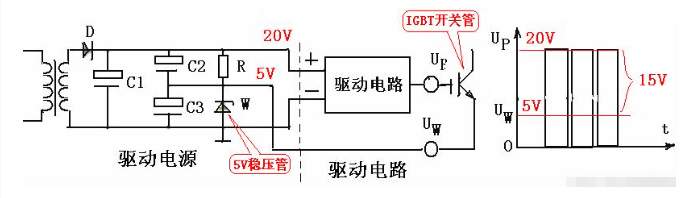

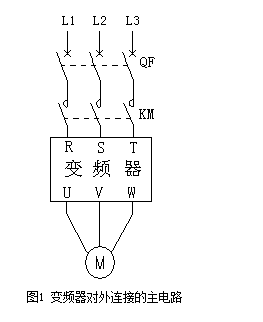

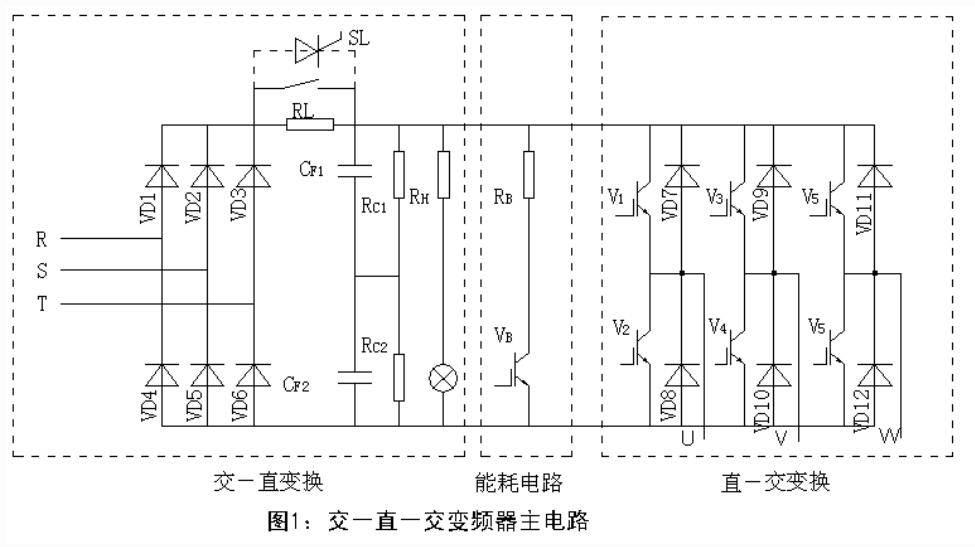

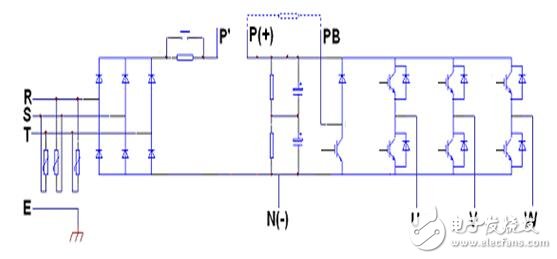

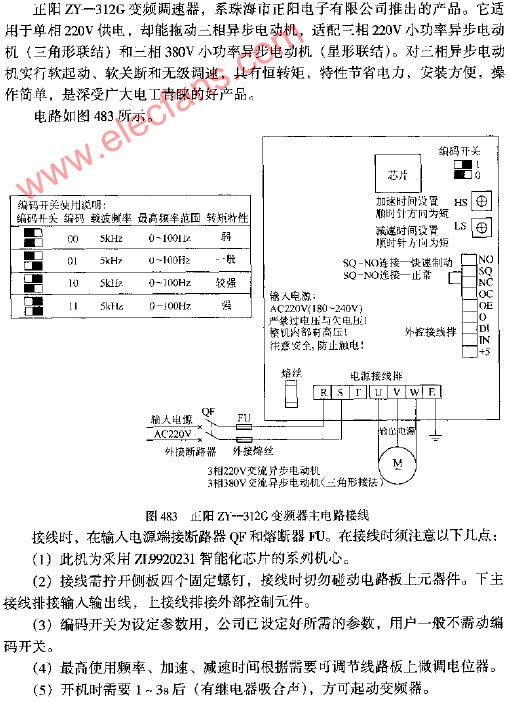

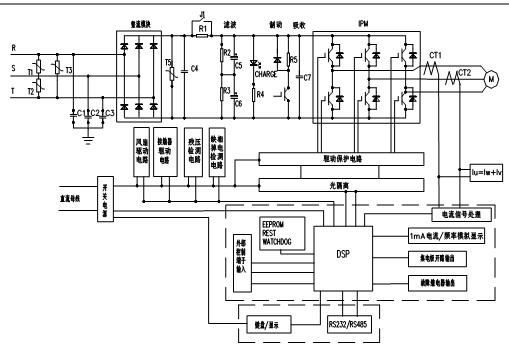

下面我们借助例子来聊聊变频器主回路中开关器件的驱动和保护,电路图如下:

如图所示,驱动脉冲WG3#低电平有效时,B点为低电平。当IGBT正常开通时,CE间电压较低(一般为1.7~3V,这里假设为2V),W点电位较低,C点是15V的高电平,则A点经3k和510欧电阻分压得到1个电压约为5V(2+0.7+2),该电压不足以导致反向器翻转,点F保持高电平,三极管不导通,FO为高电平;若IGBT发生短路故障,CE间电压VCE增大,导致A点电平升高,达到反向器的翻转电平,从而使F点为低,三极管导通,FO输出为低,从而产生故障信号,同时B点也变成高电平,将该IGBT驱动脉冲封锁,达到保护IGBT的目的。D点到B点的反馈起个增强稳定的作用,去掉影响也不大。

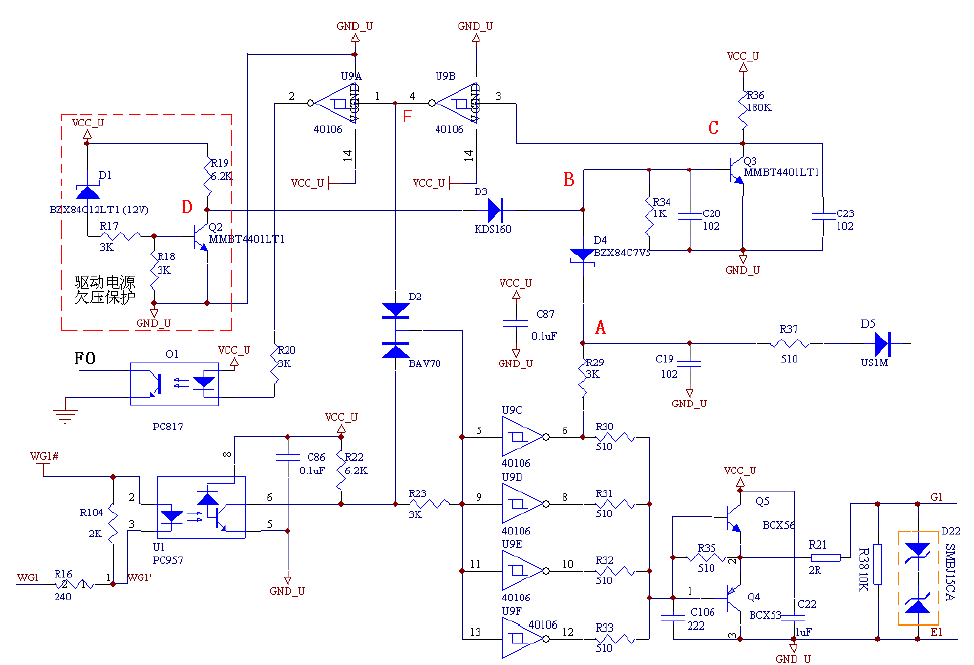

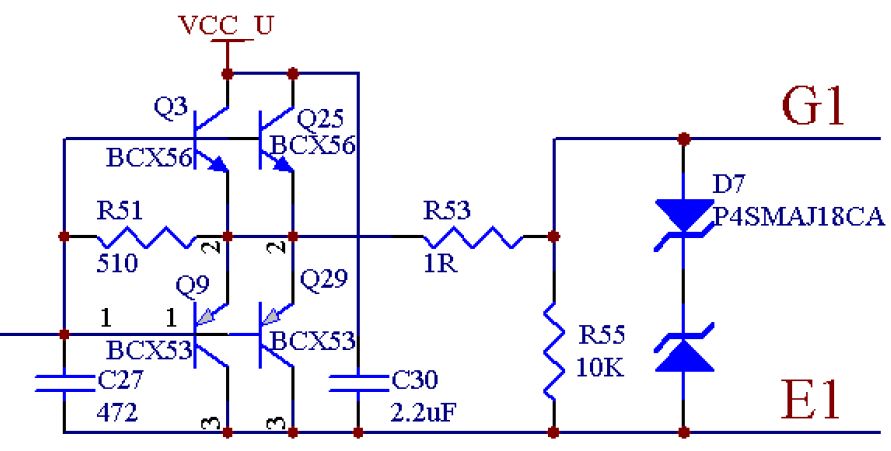

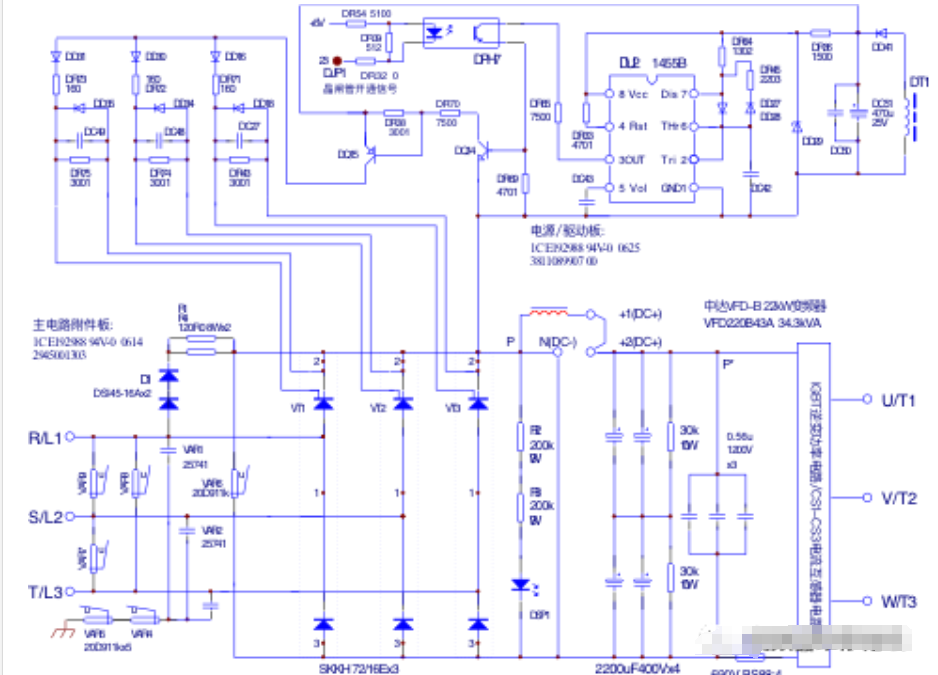

下图是一个改进的模块驱动保护电路:

和之前的主要差别在于前者中IGBT发生短路故障时,导致A点电平升高,达到反向器40106的翻转电平时使F点为低,输出故障信号。这里40106的翻转电平对应的电压有个范围,而且不同厂商的产品可能会有所不同,这会导致过流点不准确,所以后者利用一只稳压管BZX84C7V5将A点的故障电位点限定在7.5V,当IGBT发生短路故障时,导致A点电平升高超过7.5V,稳压管导通,三极管Q3开通,C点为低电平,FO输出为低,从而产生故障信号。

此外上图中还增加了驱动电源欠压保护电路,当驱动电源VCC_U低于12V时,三极管Q2截止,D点、B点为高电平,使三极管Q3开通,产生故障信号。当驱动电源VCC_U正常为15V时,D点为低电平,对B点无影响。二极管D3的作用是单向导通,D点为低电平时,使保护电路对欠压电路部分无影响。

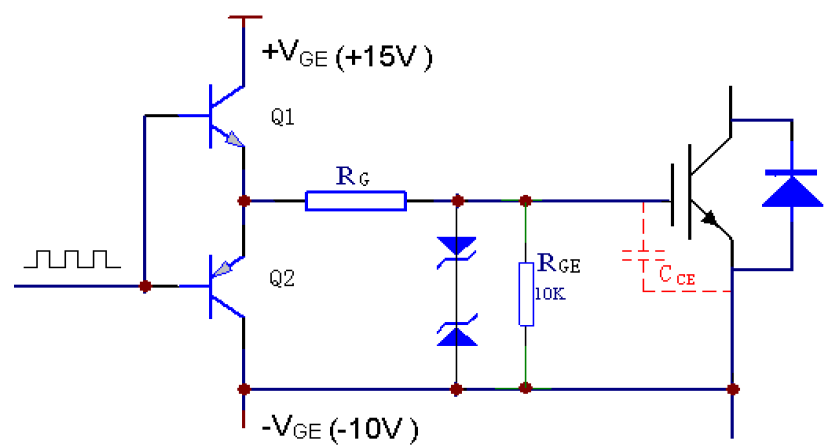

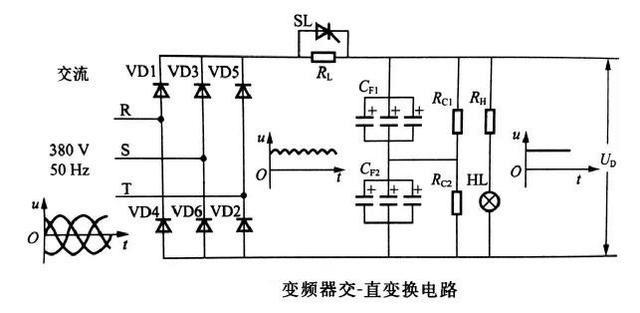

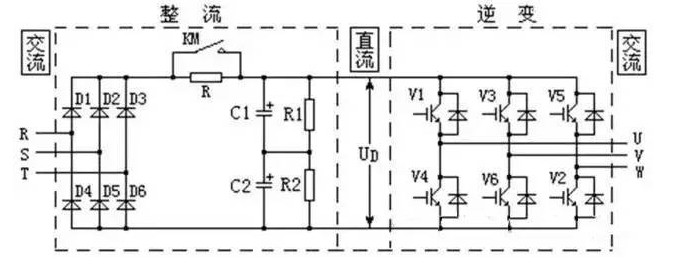

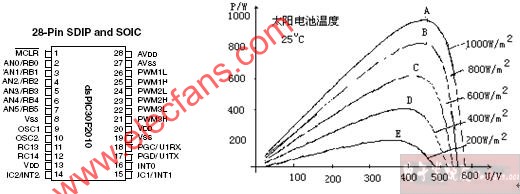

典型的IGBT驱动电路如下图。对于IGBT的驱动,由于IGBT的特性随VGE和RG变化,而且随IGBT的电流不同驱动功率有所变化,因此驱动电路的结构也有所不同。

门极驱动电阻RG对IGBT的动态特性有较大的影响。如图,IGBT的GE之间有个寄生电容CGE,该电容一般随IGBT容量增大而增大。RG越小,IGBT的栅极电容充电就快,开关时间短,开关损耗就小,但RG较小时使得IGBT开通时di/dt变大,从而引起较高的du/dt,增加续流二极管恢复时的浪涌电压,因此选择RG时需要折中考虑。RGE的作用是防止IGBT栅极电荷积累,一般取值是10k~100k。

GE之间的稳压管一般取值16~18V,防止栅极出现电压尖峰。

三极管Q1、Q2构成驱动功率推挽放大。IGBT开通时,门极正向电压最佳值为15V±10%;IGBT关断时,最好加个负偏电压,最好取值在-5~-10V之间。

采用对管驱动的目的在于,当Q1导通时,对IGBT的栅极电容充电,使IGBT导通,当IGBT需要关断时,Q2导通,为栅极电容提供放电回路,从而使IGBT基极电压迅速拉低,关断IGBT。如果没有下管,则无法为栅极电容放电,IGBT无法关断。

这里简单举例说明了变频器中IGBT的保护,关于IGBT的保护措施还有很多,找时间我们可以罗列一些(讲真的,有些东西一展开就没完了,O(∩_∩)O~还慢慢聊吧,唠着唠着就都有了)。

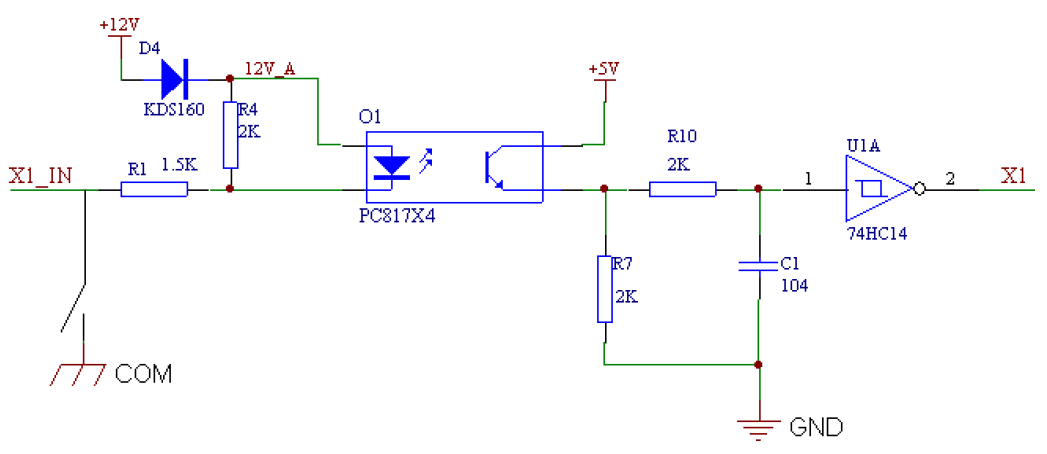

02小功率驱动电路

小功率驱动电路(门极驱动电流≤2A),常见驱动方案是光耦驱动电路,主要有:

HCPL3120/PC923/TLP250

HCPL316J/PC929

等等各种适合的。

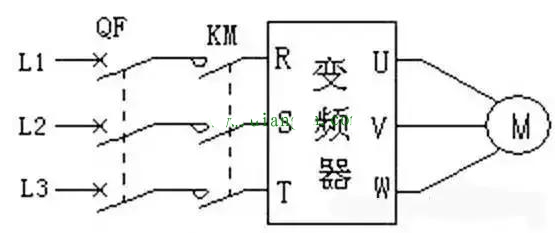

如第一节所示的驱动电路,适用于15kW以下(50A以下的IGBT)。主要特点是驱动采用单电源供电,关断时为零电压而不是负电压,上三路使用三个隔离电源,下三路(还有制动管)可以共用一个电源,简化了电源和电路结构。

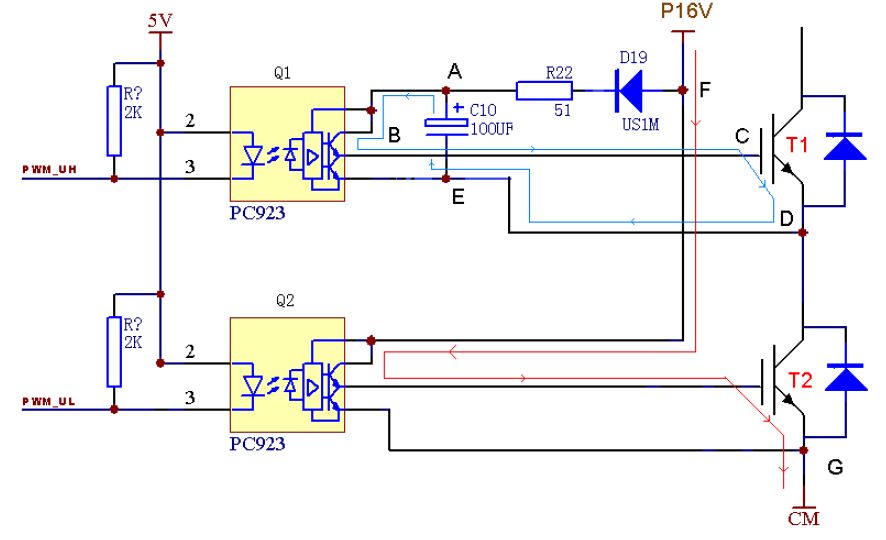

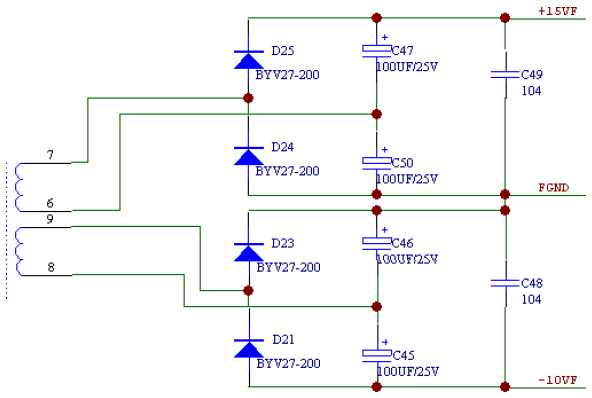

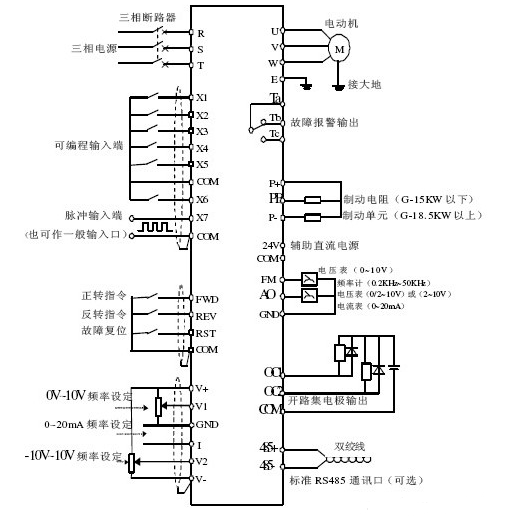

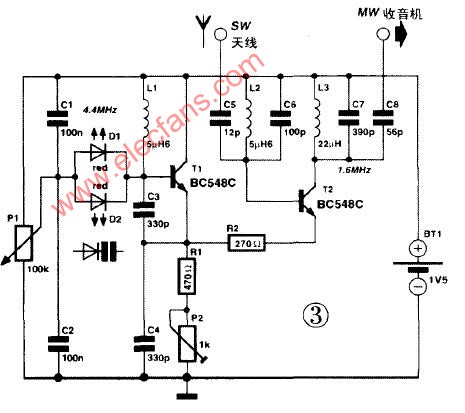

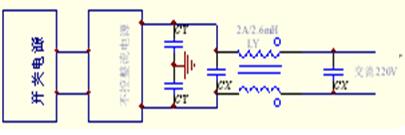

为了进一步简化电源结构,4kW以下的机型可以采用自举电源,即全部驱动部分只使用一个电源,逆变桥的上下臂之间通过电容自举充电,用二极管实现隔离,如图。

以上只是一个桥臂的电路图,当驱动脉冲为负下桥臂T2开通上桥臂T1关断时,驱动电流按图中红线构成回路,同时由于T2开通,G点和D点具有相同的电位,这样16V驱动电源同时通过二极管D19对电容C10充电,FAEDG构成充电回路。

当驱动脉冲为正上桥臂T1开通下桥臂T2关断时,由于下桥臂T2关断,16V电源没有回路,此时只能由电容C10为T1提供驱动能量,驱动电流按图中蓝线构成回路。如果以G点为零电位,则D点电位为直流母线电压值(通常认为是536V),此时电容C10正端A点的电位随D点自动抬升,其值为536V+15V,保证T1的GE之间的驱动电压为15V,因此该电路成为“自举电路”。图中二极管D19的作用是在电容C10作为T1驱动电源的时候隔离16V电源,从而实现电位自举。假如去掉二极管,则A点电位限制在16V,不能随随D点自动抬升,因而无法开通T1管。

上述自举电路的上桥臂靠电容储能提供驱动能量,驱动能力有限,因此一般只用于4kW以下的小功率驱动,其主要优点是减少了隔离驱动电源的路数,使结构更加紧凑,从成本上看,比四路驱动稍微便宜一点。

03中小功率驱动电路

对于18.5~30kW的机型,采用100~150A电流的IGBT,一般采用模块,驱动同样采用单电源供电,关断时为零电压,为了扩大驱动能力,输出级的推挽电路采用了两只三极管并联,而且每个IGBT都单独供电,如图:

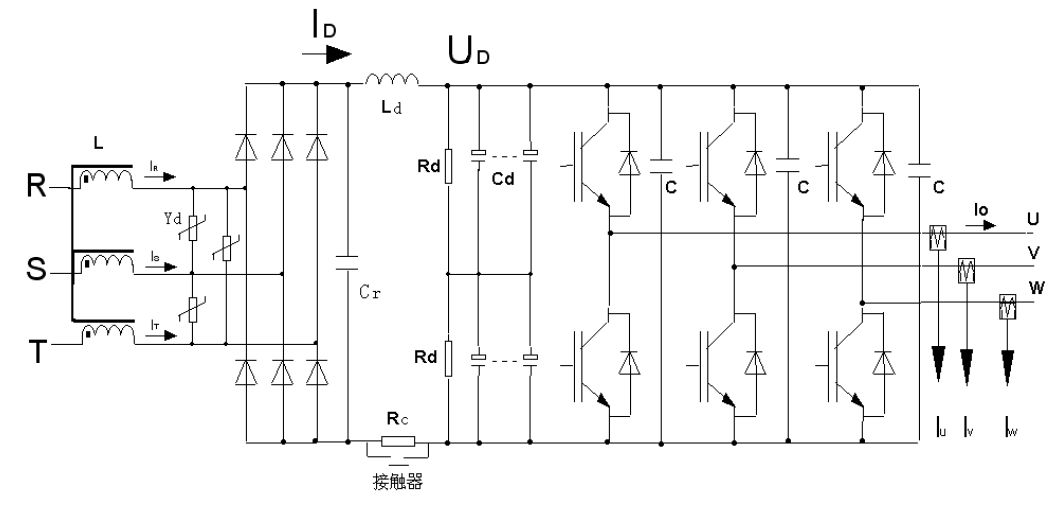

04中等功率驱动电路

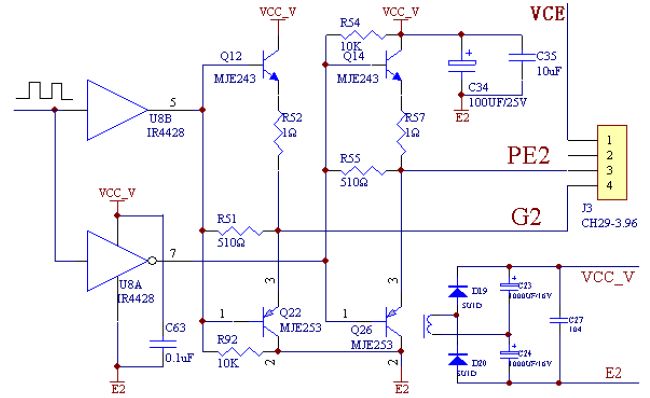

在37.5~75kW的功率段,随着IGBT电流和发热的增大,不能使用6管封装的模块,一般采用三个桥臂构成三相全桥,IGBT电流容量在150~400A之间。这时为了实现IGBT的快速关断,需要采用负偏电压关断。同时为了提高可靠性,每个IGBT都单独供电。

下图是带负偏的双电源电路图:

可以采用合适的驱动芯片来搭建驱动电路,此外,为了获得足够的驱动能力和反向关断功能,还可以采用桥式驱动电路:

桥式驱动每路只需要单电源供电,无需提供负偏反压,关断期间H桥本身在IGBT的GE之间产生了一个15V的负偏。主要缺点是该电路元件较多,焊接比较麻烦,这对可靠性有一定影响,而且关断期间负偏和开通期间的开通电压都是15V,IGBT关断电压一般推荐是-5~10V,-15V的关断电压会增加驱动功率,需要考虑增大电源容量。

桥式驱动电路也可以改成使用双电源的双管推挽驱动,增加了电源的复杂性,但节省了一对驱动管,效果和成本差不多。

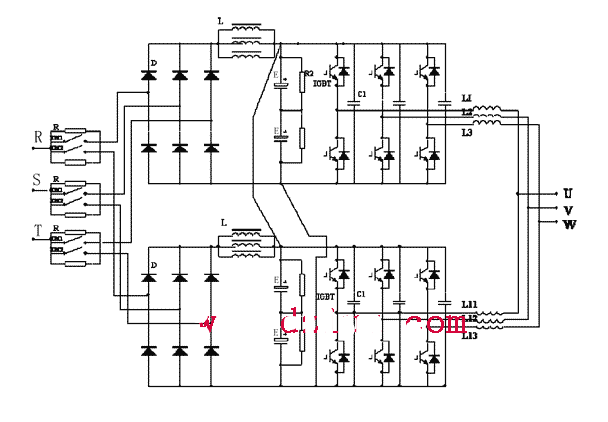

05中大功率驱动电路

90kW功率段以上,受模块电流容量和散热的限制,需要对IGBT模块进行并联来扩大容量,这时候的驱动芯片需要根据实际的驱动能力要求来选择。该功率段一般不使用自搭的桥式驱动或推挽驱动电路,毕竟从可靠性角度讲,专用的驱动电路可靠性要高很多。

在200kW~400kW功率段,随着输出电流的增大,IGBT并联模块数增多,对于驱动能力的要求也随着增加。一般会在驱动芯片电路后级加上一级放大电路,对于更高的能力,后级推挽电路可以采用三极管并联的方式来扩容。

下面给出两个例子:

德赢Vwin官网

App

德赢Vwin官网

App

评论