电芯-电池模组-电池Pack

动力电池是电动汽车最关键的核心部件。动力电池易燃易爆,其安全性直接影响电动汽车产业的成败。动力电池占整车成本40%,车企大佬们公开叫屈:整车厂在为动力电池打工。苗圩谈道:成本降至100美元/kWh,电动汽车才能真正和燃油车竞争。

动力电池是一个泛泛的概念。具体来说,安装到电动汽车上的动力电池,一般称为电池Pack(电池包)。在有些商用车上,电池Pack是很粗犷的一种形态,请看下图,电池Pack就直接露在外面了。但是,在多数车型上,电池Pack是被底盘包裹了,并不能一眼就能看出Pack长成什么样子。

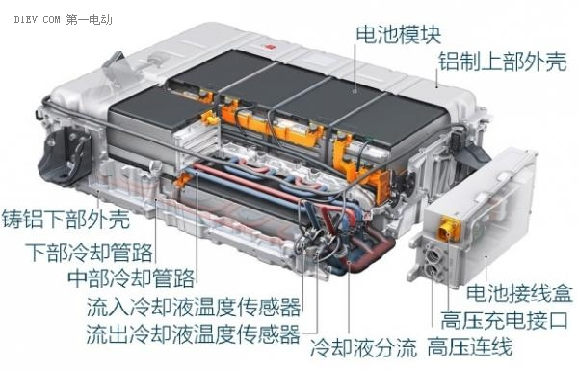

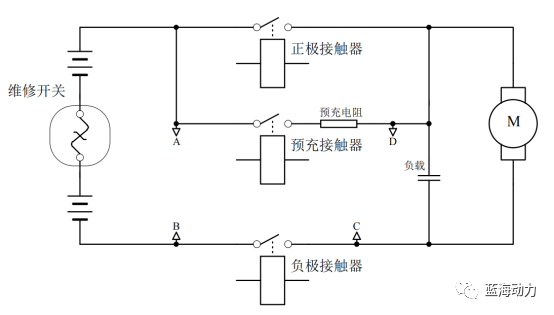

电池Pack由BMS、BDU、电池模组(电池模块)、电气系统、热管理系统、线束、箱体、壳体等组成。如下图2、图3分别是某电池Pack的解剖图和爆炸图。

图2.电池Pack实物解剖图

电池模组由电芯串、并联组成。 电池Pack,电池模组,电芯形成一组概念。

摘录网络上的一些描述:

电芯(Cell):组成电池组和电池包的最基本的元素,一般能提供的电压是3v-4v之间;

电池组(Batteries):由多个单体集合,构成一个单一的物理模块,提供更高的电压和容量;

电池包(Pack):一般是由多个电池组集合而成的,同时,还加入了电池管理系统(bms)等,也就是电池厂最后提供给用户的产品。

电芯是构成动力电池的基本单元,一般是指锂离子电池。锂离子电池电压为3.2V- 4.2V,容量通常为 1200mAh-3000mAh,常见容量为 2200mAh- 2600mAh。电芯在工作的过程中会发热膨胀,在设计电池包的时候需要把这个因素考虑进去。电芯的工作温度对电池影响也很大,目前一般都是要求电芯可以在-40℃~60℃正常工作。

从封装结构和材料上来命名,电芯分为圆柱形电芯、方形电芯和软包电芯 。圆柱形电芯主要有18650、4695和46110。18650 是锂离子电池的鼻祖日本 SONY 定下的一种标准的锂离子电池型号,其中 18 表示直径为 18mm,65 表示长度为 65mm,0 表示为圆柱形 电池。方形电芯方方正正很规则,目前动力电池领域方形电芯占据主导地位。方形电芯的外部材料一般是铝壳。软包电芯一般比较轻薄。软包电芯的最外壳是铝塑膜(67~151μm),非常薄,柔性可变。软包电芯的封住技术要求很高,同时软包电芯可以做成异型的,比如做成L型或者带有曲面形状甚至是台阶电芯等。

图4.锂离子电池示意图

由于一个电池包由成千上万个电芯组成,为了便于管理,电芯首先联结并放入框架中,从而形成 电池模组 (电池模块)。电池模组可以在热和振动等外部冲击中保护多个电芯。电池模组由多个电芯进行串联和并联后集成。将多个电芯跟框架结构、电池连接系统、绝缘组件等各种零部件连接组装到一起,再做上种种检测,根据市场需求的不同,会组装成不同的电池模组。在电池的组装过程中,模组可以对电芯起到支撑、固定和保护作用,所以其设计要求需要满足机械强度、电性能、散热性能、故障处理能力四个方面的要求。这些也是评判电池模组优劣的标准。电池模组是介于电芯单体与电池包的中间储能单元,它通过将多个电芯串并联,再加上起到汇集电流、收集数据、固定保护电芯等作用的辅助结构件形成模块化电池组。

在关于模组的业内讨论,常会看到类似2P24S这样的表达,这里P指的是并联(Parallel Connection),S指的是串联(Series Connection)。把2组各由24个电芯串联而成的小单元并联起来,得到的就是共包含48个电芯的2P24S模组。

将多个电池模块进行串并联,再加上用来管理电池温度或电压等的电池管理系统和冷却设备等,就组成了电池包。采用这种方式,将多个电芯成一个电池包的形态后装入电动汽车。例如电动汽车(EV) BMW i3的电池。BMW i3共搭载96个电芯,其中12个电芯组成一个模块,因此共由8个模块组成一个电池包。

在网络上流传过一篇拆解特斯拉 Model S 电池的过程,图文并茂。特斯拉 Model S 的电池板由 16 组电池组串联而成,每组电池组由 6 组电池包串联组成,每组电池包由 74 节 18650 电芯并联组成,也就是说,每个电池组由 444 节 18650电芯组成,整个 Model S 的电池组板共有 7104 节 18650 电芯组成,它们是 74 节并联,96 节串联。

CTM-CTP-CTB-CTC

将电芯集成为Pack有不同的集成方式,所谓CTM、CTP、CTB、CTC。这方面的创新正是当前的热点。

如前一节所述,电芯是动力电池的最小单位,也是电能存储单元。当多个电芯被同一个外壳框架封装在一起,并通过统一的边界与外部进行联系时,这就组成了一个模组。在往后,当数个模组被BMS和热管理系统共同控制或管理起来后,这个统一的整体就叫做电池包。 将电芯组装成电池包的过程中,电池能量密度的损失通常为30%左右。对于续航存在严重不足的电动汽车而言,这样的损失显然是有点大的,因此,不少相关企业在开发CTP、CTB、CTC技术。但是当前商用的主流还是CTM模式。

CTM(Cell to Module) :最开始的新能源产业,希望将电芯标准化,进而利用规模化降低成本,但是各种车型需求不同,电池厂家的电芯尺寸也难以统一,后来退而求其次,将电池系统标准化转向了模组。过去几年电池系统集成化的重点就是不断提升标准化电池模组的尺寸,例如比较典型的590模组等。

图7.CTM集成模式—当前主流的动力电池形态

CTP(Cell to Pack) :CTP跳过了标准化模组环节,直接将电芯集成在电池包上,有效提升了电池包的空间利用率和能量密度。该集成方式最早由宁德时代在 2019年提出,此后比亚迪、蜂巢能源等陆续发布了各自的 CTP 方案,其中比较具有代表性的是比亚迪的"刀片"电池,它将单个电芯通过阵列的方式排布在一起形成阵列,然后像“刀片”一样插入到电池包里,这也是大家称之为“刀片电池”的原因。 另外一个在强调CTP路线是宁德时代,最早于2019年提出CTP的概念,到2022年6月才进化到第三代CTP,并正式命名为麒麟电池。一代的体积利用率55%,三代是72%,能量密度可达255Wh/kg。

CTB(Cell to Body)/CTC(Cell to Chassis) : CTB(Cell to Body)技术这个词来自于比亚迪海豹的发布会。比亚迪CTB技术的方案是取消车身底板,将电池包的上盖和车身底板相连接。

图9.CTB集成模式

特斯拉将此技术命名为Structural Battery,也是取消了车身底板,把电池上盖直接怼上去。与比亚迪CTB不同的是,比亚迪座椅还是固定在车身横梁上,而特斯拉直接固定在电池盖上。

将电芯直接集成于车辆底盘的工艺。它进一步加深了电池系统与电动车动力系统、底盘的集成, 减少零部件数量,节省空间,提高结构效率,并且大幅度降低车重,增加电池续航里程,被认为是下一个阶段决定新能源汽车竞争胜负的关键核心技术。说的简单一点,CTC电池底盘一体化技术就是将电芯集成到底盘中,让其成为车辆底盘中的一部分。不仅要电池重新排布,还要纳入电驱电控系统,使得电池、电机、电控、车载充电机、底盘高度集成,通过智能化动力域控制器,优化动力分配、降低能耗。这对于整个制造链要求极高,要求主机厂、电池供应商等必须具备多项跨域的能力:车企大多要有具备电芯设计、三电系统高度集成的能力,电池企业需要在电机、底盘设计等板块布局。目前国内的零跑以及海外的特斯拉都已率先公布CTC方案,比亚迪、宁德时代等都在加速布局。

CTC技术除了能间接降低车身重量,提高电池包空间利用率这些好处外。关键又能和利益扯上关系,因为一体化集成,减少了大量的焊接(连接)工序,从而提高了生产效率,减少了中间的机器人,这就能降低成本。据特斯拉的相关数据,CTC一体化压铸,可节省370个零件,车重下降10%,电池结构体积-10%。不过本来圆柱体的电芯在成组的空间利用率上就比不过方形电芯(圆柱叠加圆柱,之间不可避免有多处空隙),设计好的方形电芯成组的空间利用率可以达到80%以上,而4680(圆柱体)+CTC的成组空间利用率大概只有70%以上。但集成度高的CTC也有弊端,类比特斯拉,电池和底盘集成一起,一旦电池有问题了,就是要动底盘了,对动力电池售后的维护/维修就不是很友好了。

锂离子电池-固态电池-纳离子电池 ****

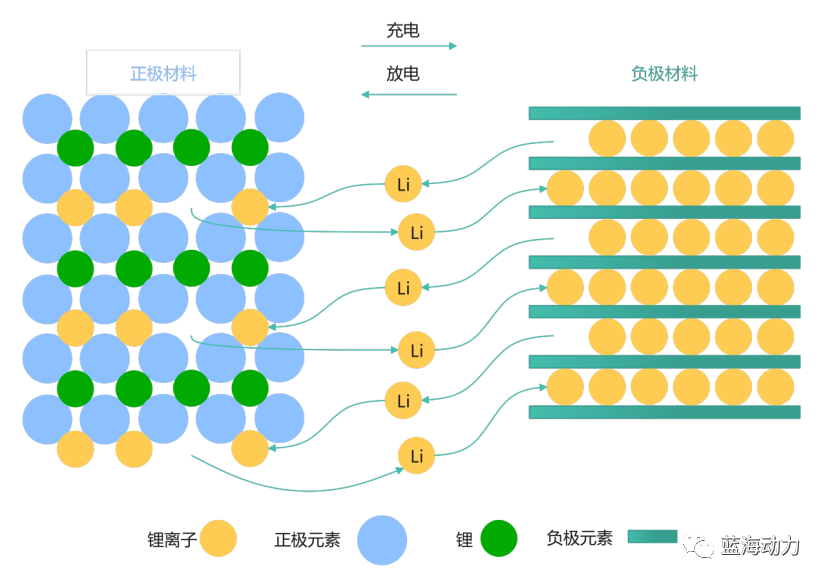

动力电池是锂离子电池,是二次电池。电芯由正极(金属锂化物,金属为钴、镍、锰、铁等)、负极(碳)、电解液(锂盐、有机溶剂碳酸亚乙酯等)组成。按照正极材料来命名不同种类的锂离子电子。当前主流是两种,分别是** 三元锂电池**和 磷酸铁锂电池。 常见的几种正极材料差异及特征如下表所示:

电芯是所谓的“三明治”结构,如图11所示,以两种方式呈现了锂离子电芯的结构。

- 正极:薄铝箔集流体上涂有正极活性物质,并加入了导电剂,用黏合剂固定。

- 负极:薄铜箔集流体上涂有负极活性物质,并加入了导电剂,用黏合剂固定。

- 将吸收了电解液的多孔高分子材料隔膜,像三明治一样夹在两个电极中间,整体为3层隔膜状结构。

3层膜的厚度加在一起不超过几百微米。为了减少极板之间的电阻,电极采用大面积的隔膜状结构,卷成方形 和圆柱形等不同形状。

图11.锂离子电芯的结构

和传统的铅酸蓄电池和镍氢电池相比,锂电池最大的特点是能量密度高,也非常危险。锂离子电池的能量密度是铅酸蓄电池的4-5倍,是镍氢电池的2倍左右,主要原因是:

- 电动势较高。

- 使用质量小的元素——锂。

- 采用隔膜状高密度封装结构。

由于电动势较高,如果使用传统的水性电解液,电解液就会被电解,需要使用有机电解液,有利于使两极的电位差保持稳定,但是,有机电解液具有可燃性,当温度超过150度时,在很多情况下,锂离子电池变得非常危险。如果过放电,锂离子过多地聚集在正极,内阻增大,电池发热,导致急剧劣化,也会很危险。在没有燃烧时,电池存储的能量,18650型3Ah电芯的能量为12W和,17个电芯就相当于1个M26手榴弹。一旦起火,能量会变大好几倍。

当工作环境温度超过60度时,保存劣化、周期劣化加速,长时间存放将导致电池寿命急剧减小。温度上升到100度时,负极产生二氧化碳气体,排气阀动作或液体泄漏的危险性加大。在120度左右,电池隔膜溶解,自动关断效果会暂时抑制温度继续上升,但是,到了150度左右时,电池隔膜的自动关断效果开始减弱,受热剧增。在180度左右,正极开始分解,产生氧气,若受热剧增,将进入热失控,电池发生爆炸。

引起热失控的外部原因主要是火灾、电路发热、日照等,内部原因包括低温形成枝晶与内部短路,过充电,过放电,过电流,浸水导致的过放电,冲击导致的内部短路,外部短路造成的过流等。

将有机电解液更换成电解材料,做成高能量密度的全固态电池是具有非常广阔的应用前景。 电解材料的导电率比液体低,是业界正在解决的难题。有多家宣称是开发出来。

钠离子电池是一种新型的二次电池,正极材料可以是氧化物、普鲁士蓝类化合物等,负极材料通常是金属钠。电解质一般采用有机电解质或液态电解质,用于传递钠离子。与传统的锂离子电池相比,它具有更高的安全性和更低的成本。钠电池的原理与锂离子电池类似,都是通过钠离子或锂离子的迁移来实现电池的充放电过程。纳电池的优点:

- 成本低。

钠资源丰富,价格低廉,可以大大降低电池的成本,可以广泛应用于电动汽车、储能系统等领域,可以作为可再生能源储存和调节的重要手段,有助于实现能源的可持续发展。

- 安全性高。

理论上比磷酸要更安全,不容易起火。低温和高温都优于一般磷酸铁锂和三元锂。

- 循环次数高。

钠离子电池的循环次数和磷酸铁锂电池接近,大幅超过三元锂电池,能达到3000次左右。锂离子电池的循环次数只有1500次左右。

- 易规模化生产。

由于钠离子和锂离子的化学性质相似,因此钠电池可以借鉴锂离子电池的技术和生产工艺,易于实现规模化生产。

- 寿命长。

钠离子半径大于锂离子,因此在充放电过程中可以更好地嵌入到电极材料中,提高了电极的容量和寿命。

纳电池的缺点:

- 能量密度低。

磷酸钒钠,压实密度比较低,能解决长循环,但能量密度偏低。层状氧化物还有一定的改善空间。单位质量下钠离子能够提供的活跃电子数量比锂离子少很多,所以能量密度肯定比锂离子低很多,钠电池单位质量下的能量大约只有锂电池的50%-60%。

- 硬碳有区别于石墨,大电流充电时,钠离子并不容易全部进入硬碳内部,而在负极硬碳表面。压实密度也还有一定的改善空间,目前压实0.9-1.0之间。(这点没完全理解。)

- 电解液匹配问题,对体系产气消除问题。目前小批量生产的企业基本还是圆柱电池。

- 线性太陡,电压平台低 导致同样容量能量更低,而且会电压变化大。

动力电池和充电系统的总大脑:BMS

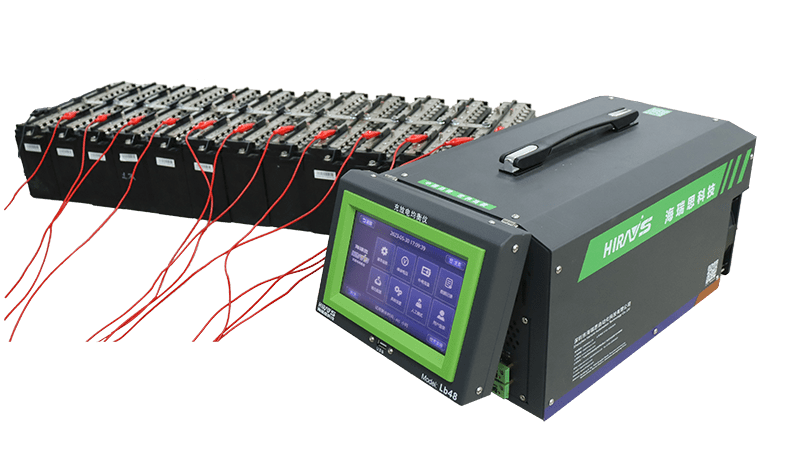

BMS是Battery Management System的简写,意为“电池管理系统”,是动力电池和充电系统的总大脑。BMS的基本功能,有很多种总结,不同专家的角度不一样。摘录下来是有意义的。

在上一篇文章中,我引用了一种BMS功能的描述:

BMS 通过测量,获取电池的工作状态,并把这种状态显示出来。紧急情况下,利用声光手段来提醒使用者,使得电池工作在“合理区域”,从而延长电池的使用寿命。危险情况下,自动采取措施,避免事故的发生。另外,为电池提供能量均衡功能,提高电池的“有效储能”,进而延长放电时间。在充电过程中,BMS是充电系统的“总大脑”。

在《先进电动汽车技术》一书中,对BMS功能的总结如下:

如图12所示,电池管理系统的功能主要包括数据采集、数据显示、状态估计、热管理、数据通信、安全管理、能量管理和故障诊断。其中前六项为电池管理系统的基本功能。能量管理功能中包括了电池能量均衡的功能。

图12.BMS功能定义之一

在《热失控的机制与预防方法——安全对策与意外处置方法》一文中,对BMS功能描述如下:

BMS基本功能是监视、保护、测量、通信、诊断。如图13:

图13.BMS功能定义之二

在《电动汽车电池管理系统设计》一书中,谭老师对BMS梳理得更加详细。我个人是更喜欢谭老师的这个版本。

图14.BMS功能定义之三

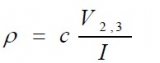

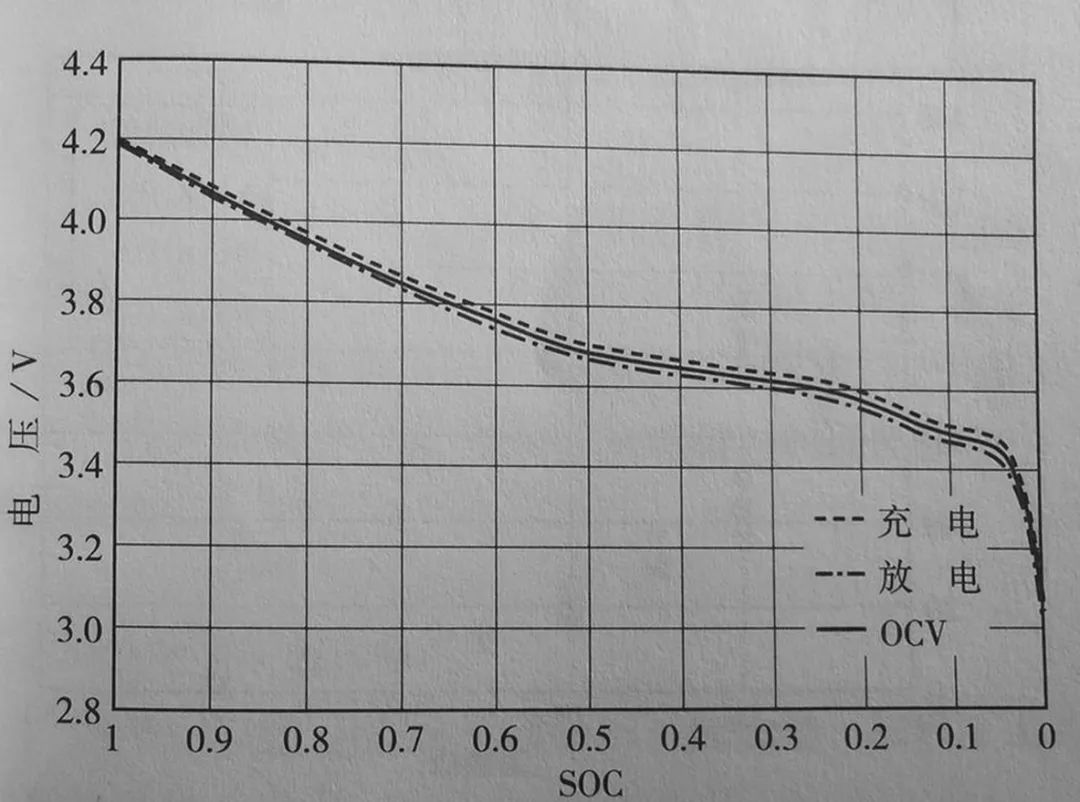

BMS实现这些功能的硬件基础是电压采样、电流采样和温度采样。一个电池包的BMS要对每个电芯的电压、电流和温度进行采样。采样的准确度以及上千个采样结果的通信和数据处理,是BMS硬件的核心技术。此外,对电池进行建模,对剩余电量的估算是软件算法上的核心技术。

BMS是电池的大脑。在充电过程中,充电桩的大脑和电池的大脑之间进行通信,但充电桩必须无条件接受来自电池的停止充电指令。这是最高指令。因此,我们说,BMS也是整个充电系统的“大脑”。

德赢Vwin官网

App

德赢Vwin官网

App

评论