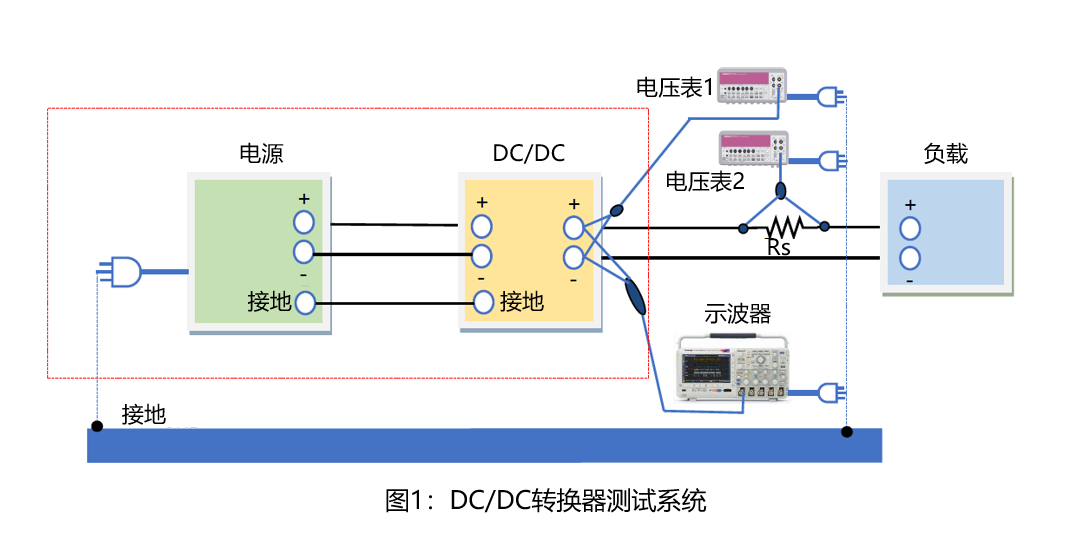

当今利用现有的组件、参考设计、工具和资源来设计一个基础且好用的DC/DC电源稳压器(或称为电源转换器)已经不是一件难事了,设计者需要将合适的控制IC、MOSFET晶体管、驱动电路以及一些无源器件组合起来,理论上整个设计就完成了,能够对输入DC直流电压进行转换和稳压同时输出DC直流电压(见图1)。

图1:原则上讲稳压器的功能非常的简单明了:采用稳定的DC输入电源,经过严格的调节后输出直流电压提供给系统使用

然而这只是理论上的,我们还面临着严酷的现实,作一个“相对好的”设计已经不再够用了,虽然这样的设计能够满足一些基本的性能参数,比如输出精度、稳压效果等,但是要记住这些“基本的”参数只是现代稳压器必须具备的一小部分,此外对动态性能、各种负载的效率以及电磁干扰/射频干扰(EMI/RFI)等方面日益苛刻的要求也越来越严峻。

我们来讨论一下电源稳压器众多要求中一些关键点,首先就是在具体的输出电压要求下能够提供足够的电流,容差在1%到3%(典型范围),有些情况要求更严格。然后是动态性能需要对线路和负载的变化作出快速响应,但是要想波动或者不稳定性降低到最小,稳压器还必须具备针对各种故障的保护功能,比如过电流(包括负载短路)、过电压/欠电压以及过热等情况。

出于多种原因,效率和EMI/RFI标准通常是最难以满足的,首先这些要求都非常严格,此外这些标准因国家和地区存在差异,因此需要全面认真的来理解。为了使其更具挑战性,电源的效率必须满足激活、待机等其他操作模式下的要求,此外效率和EMI/RFI性能都必须由适当的实验室或者机构进行测试和认真,PCB布局和BOM清单一个小的变化都会影响效率和EMI/RFI的性能,因此需要全面的测试认证。

除了这些基本的性能要求外,稳压器还必须确保体积小、成本低、BOM器件简单、电源相关组件的生产组装过程中不存在特殊的步骤(尤其是手工操作),比如电容、电阻、MOSFET或IGBT和散热片等,这些需求之间会存在交集和冲突,因此有效的权衡分析和折中是必不可少的。

从功率等级开始

当然并不是所有电源稳压器设计都很艰巨,但是设计和动手制作的难度随着功率/电流的增加而不断增加,对于提供低于1A或2A电流的低功率电源设计相对简单,这样的设计可以利用市场上众多可用的低压降(“线性”)的稳压器(LDOs)或者开关稳压器,这些组件的性能也是适中的,大多数情况下都能够满足设计性能参数。

中等功率范围的设计所面临的挑战在不断增加,尤其电流范围在2A到10A之间,随着电流和元件变得越来越大,之前小型化设计的问题和缺陷就被逐步放大,厂家提供的参考设计经过测试和验证,一开始我们采用这些设计固然是方便的,但是并不保证适用所有的场景。

对于采用数十安培或者更高电流范围的应用,其电源稳压器的设计和制造困难会呈指数级增大,这些设计需要采用更大体积的元件、更多的功率耗散、更高的IR辐射,并且增加了EMI/RFI的潜在问题,简而言之,有太多的因素使稳压器设计实现变得困难,一些组件可能需要安装支架或者螺丝、更大的散热片,设计空气流通路径,在更高电流下进行性能测试很困难,因为主要是测试设计是否符合更严格的效率和EMI/RFI要求。

如果电源必须是电气隔离的(安全和性能方面往往要求这些),设计必须符合高压隔离标准以及各子部件之间的兼容要求。

因此中端高功率的稳压器设计人员们往往面临产品面市需要更长的时间,更昂贵的BOM以及高度的不确定性和风险,因为稳压器的性能在终端产品设计中显得越来越重要,尤其涉及到产品的接受度以及推广方面。事实上如果只提供一个“空白的”设计实现而没有一个好的参考设计作为出发点那么无疑会面临艰巨的挑战,即使有参考设计,随着电流(或功率)的增加会出现复杂的调试等问题。

当然对于MIY(自己设计)也有一些代替方案,比如购买完整的稳压器设计。传统上制造和购买的边界是根据2A和10A电流来划分的:低于2A可以自己设计制造,高于10A可以选择购买成熟的设计。这取决用于什么场景从而作出一定的妥协。在大多数情况下,购买选项通常要考虑到各种模块的体积和额定值等,而且一般都是(但不总是)封装在环氧树脂的黑盒中,这些模块会提供基本的功能和必需的性能,但是一般体积相对较大、比较重、不灵活,而且仅有少数模块可供选择。

新的购买选择提供了新的视角

除了“自己制造”和“购买方案”两种方法之外,还有一种替代方案可以解决大部分中端系统和它们所面临的日益严格的效率问题、EMI/RFI以及市场压力等:替代方案就是采用凌力尔特公司(LTC)推出的μModule®系列高性能调节器,目前凌力尔特公司(LTC)隶属于ADI公司。如图2所示,这些嵌入式器件结合了先进的设计、组件和封装从而克服模块化的问题以及一些限制,对于需要“自己制作”的设计场景有了更多的选择,但是只对于那些低于2A的低电流应用才有实际意义。

图2:μModule DC/DC调节器取代了复杂的PC板卡,不需要再使用有源和无源的分立式元件,最终是一个简单微型的嵌入式器件

目前μModule 模块由超过100多个不同的单元组成,共分为15个系列,满足各种应用场景的性能需求,此外它有超过30种微型封装,器件面积从6.25 × 6.25mm到16 × 11.9mm,高度从1.82mm到5.02mm,每个μModule都是一个全面集成的DC/DC电源解决方案,作为完整的系统级封装它具有:电感、MOSFET、DC/DC稳压器IC和其他支持的组件(见图3),其输出的电流范围从2A到20A,电压范围从1.8VDC到58VDC。

图3:每个μModule单元都包括必要的电感、MOSFET、稳压器IC以及所有支持的组件,它是一个高度集成的封装单元

然而μModule单元不仅仅是简单基本的DC-in/DC-out稳压器,目前提供的版本还包括以下功能特性:

• 超低的噪声,可满足某些应用严格的EN55022 Class B等级要求

• 无缝降压-升压转换,这在电源电压标称输出值(完全充电)到低于该值(放电)的范围内时是非常重要的。

• 单个μModule支持多路输出(2/3/4或5路),允许输出电流共享,在开关操作以及输出次序上电过程中保证电流负载

• 数字输入/输出(I/O)接口,通过串口总线可以对这些稳压器进行“读取”状态和“写入”设置操作,这些情况下可以进行密切的检测和控制

• 远程感应可以抵消在较高电流的情况下稳压器输出和负载之间IR下降的影响

• 多个μModule稳压器之间支持电流共享(或并联),提供高功率同时向负载均匀分配电流

• 极性反转,在给定输出电压是正的情况下,稳压器输出必须为负极

• 可调谐补偿,根据负载特性以及输出电容类型、数量来调整补偿来实现精确的输出和瞬态响应,从而实现稳压器的环路改变响应

• 超薄封装,因此稳压器器件才可以紧密的安装在电路板底部,或者嵌入在FPGA(可编程门阵列)或ASIC(专用集成电路)之间,此外还可以放在散热器/冷却板的顶部。

两个μModule应用示例展示了功能特性的多样性

鉴于μModule产品的15个系列具有如此多的器件,没有明确的典型单元模块或者两个类似的例子,因此我们选择两个应用示例来展示多种可用的功能和特性。

LMT8045(见图4)是一款DC/DC转换器,可以通过简单的将某些输出电源接地将其配置为SEPIC(单端初级电感转换器)或者反向转换器。在SEPIC配置中,稳压输出电压可以高于、低于或等于输入电压,LTM8045包括功率器件、电感、控制电路和无源组件,使用它的必要条件是输入和输出电容以及小电阻器来设置输出电压和开关频率,其他组件可以用于控制软启动和欠压锁定,示例板卡(见图5)简化了各种模式和性能评估的设置。

图4:LMT8045是一款支持2.8V到18V输入,多拓扑结构的DC/DC μModule单元,在升压模式或降压模式下能够提供高达700mA的输出电流

图5:示例板卡允许用户评估该板卡在多种不同模式下的性能

LTM8047(图6)是一款隔离性反激式μModule DC/DC 转换器,隔离额定值为725VDC。其封装包括切换控制器、电源开关、隔离变压器和所有支持的组件。它的工作输入电压范围从3.1V到32V,输出工作电压范围从2.5V到12V,这些设置都是由一个电阻来调节。在这个设计中输出、输入和旁路电容是必需的(如图7)。

图6:使用LTM8047 μModule,用户可以简单快速的实现能够隔离750VDC的转换器,采用小型化封装,同时提供较高的性能

图7:这块示例板卡支持用户使用独立的兼容设计,而无需考虑详细的隔离细节

μModule的一些优势: 有些显而易见,有些不明显

μModule 器件的第一个优势非常的明显:每个器件都是一个解决方案,省去了头疼的设计问题和麻烦,每个器件都具有给定的性能指标和效率参数,用户可选择的范围也很多,不必在基本功能或者性能方面做出妥协,所选择的器件单元将能够完全满足系统的要求,所有关键的设计要素都可以查到:体积、成本和严格的上市时间,并且每个器件单元都会满足相关规则的要求,从而确保效率、安全,因此用户测试和验证的时间成本几乎为零。

除了这些因素,每个μModule都包括用户手册、示例板卡(见图8)等资料,设计者同样也需要预先vwin 整个系统的性能,因此每个μModule都会提供LTspice模型(见图9和图10)和详细的技术支持文档,最后每个μModule都通过了凌力尔特公司严格的电气封装和热可靠性测试,获得了全面的认证。

图8:每个μModule都会提供示例板卡、用户手册、layout指南和其他技术支持文档

图9:稳压器模型作为系统的一部分是非常关键的,LTSpice模型和模拟可以用于比如双路13A/单路26A的常规设计中

图10:模型的仿真会展示一些关键特性,比如整个工作过程中的效率和功率损失分析

重新定义决策框架

对于2A以下的DC/DC稳压器,MIY(“自己设计”)的方式是明智的:采用LDO、开关ICs以及参考设计。然而高于这个阈值后,MIY方式就会有一定的风险,时间成本也难以评估,特别是对于效率和EMI/RFI要求非常严格的方面。

在此范围之上是存在更好的解决方案的,LTC/ADI μModule 系列——15个产品系列、100个电源产品以及30中封装选择——能够帮助设计团队快速实现电源稳压器的设计与验证,借助一个或者多个这些单元可以大大简化设计实现、验证以及生产,将这些单元集成为一个高性能的稳压器并且采用微型封装是完全可以满足系统的需要,从而可以节省BOM成本,降低系统风险,并且缩短产品上市的时间。

德赢Vwin官网

App

德赢Vwin官网

App

评论