数控机床的有关功能规定

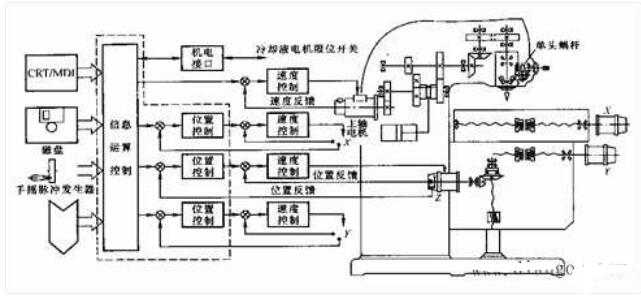

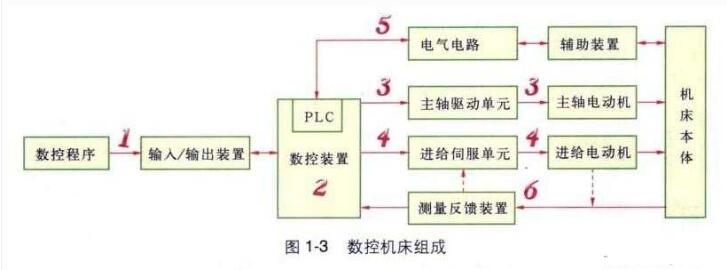

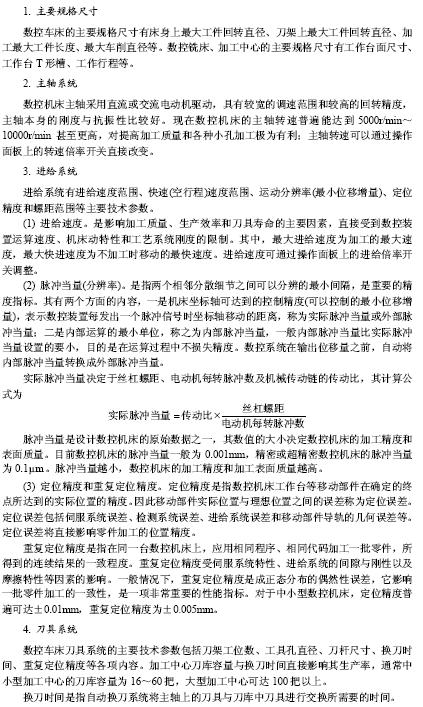

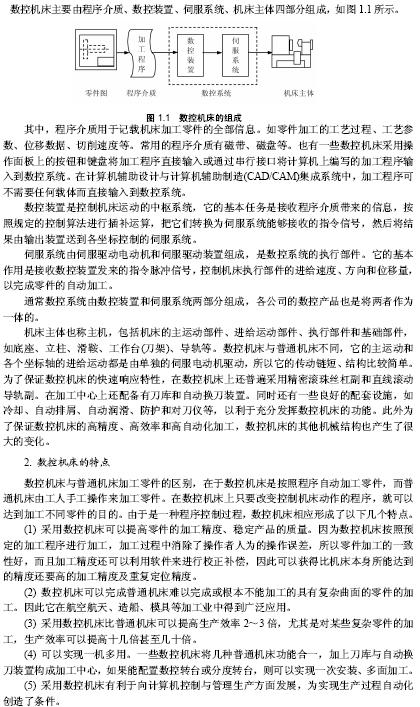

前已叙述,数控机床的核心是数控装置,这实际上是一台控制计算机,它是执行运算功能、指挥数控机床进行自动加工的主要组成部分。这些年来,随着技术的发展,数控系统的功能不断扩大,人们使用起来日益方便。因此,学习数控系统的功能,弄清它的概念,是数控入门的重要一环。限于篇幅,这里只能把一些常用的基本功能作以介绍。

数控机床程序编制的有关规定

众所周知,使用数控机床的目的是要有效地高质量地加工出合格的零件来,所谓合格的零件必须是符合图纸要求的产品。而机床怎么会知道图纸的要求呢?这必须由人来告诉它。人又是以何种方式、以什么规则和约定告诉给机床的呢?这就必须制定出数控机床程序编制的规则来。换言之,我们必须把零件的图纸尺寸、工艺路线、切削参数等内容,用数控机床能够接受的数字及文字代码来表示,再根据代码的规定形式制成输入介质(如穿孔带、磁带、卡片等),然后将输入介质所记载的信息输入到数控装置中去,从而才能自动控制机床进行加工。

这种从零件图到制成输入介质的过程叫做数控机床的程序编制。数控机床的程序编制分为手工编程和自动编程两种。手工编程的一般步骤包括工艺处理、运动轨迹的坐标计算、填写程序单、制备输入介质和程序校核等。自动编程过程也是按上述步骤进行的,只不过其中的大部分工作是由计算机或自动编程器来完成的。根据输入方式的不同,自动编程分为语言输入、图形输入和语音输入三种方式。自动编程语言常见的有APT,SKC—1,ZCX—1等。为了使机床能够接收所编制的程序,必须有相应的规定。下面分别叙述这些概念。

1、穿孔带和代码

数控机床的信息读入方式有两种:一是手动输入方式;二是自动输入方式。因此作为数控机床信息载体的控制介质也有两类:一类是自动输入时的穿孔带、穿孔卡片、磁带、磁盘等;另一类是控制台手动输入时的键盘、波段开关、手动数据输入(MDI)等等。穿孔带由于有机械的固定代码孔,不易受环境(如磁场)的影响,便于长期保存和重复使用,且程序的存储量大,故至今仍是许多数控机床主要的常用的信息输入方式。

2、程序段格式

在编制数控机床程序时,首先要根据机床的脉冲当量确定坐标值,然后根据其程序段格式编制数控程序。所谓程序段,就是指为了完成某一动作要求所需的功能“字”的组合。“字”是表示某一功能的一组代码符号,如X2500为一个字,表示X向尺寸为2500;F20为一个字,表示进给速度为20。程序段格式是指一个程序段中各字的排列顺序及其表达形式。常用的程序段格式有三种,即固定顺序程序段格式、带有分隔符的固定顺序程序段格式和字地址程序段格式。由于程序段是由功能“字”组成的,因此,以下先介绍常用功能字,然后再介绍程序段格式。

1) 常用功能字

一个程序段中,除了由地址符N为首的三位数组成的序号字(N×××)外,常用的功能字有:准备功能字G;坐标功能字X,Y,Z;辅助功能字M;进给功能字F;主轴转速功能字S和刀具功能字T等。

(1) 准备功能字。 准备功能字以地址符G为首,后跟二位数字(G00-G99)。 ISO1056 标准对准备功能G的规定见表1—3。我国的标准为JB3208—83,其规定ISO1056—1975(E)等效。 这些准备功能包括:坐标移动或定位方法的指定;插补方式的指定;平面的选择;螺纹、攻丝、固定循环等加工的指定;对主轴或进给速度的说明;刀具补偿或刀具偏置的指定等。 当设计一个机床数控系统时,要在标准规定的G功能中选择一部分与本系统相适应的准备功能,作为硬件设计及程序编制的依据。标准中那些“不指定”的准备功能,必要时可用来规定为本系统特殊的准备功能。

表 1 — 3 ISO 标准对准备功能 G 的规定

|

代 码 |

功 能 |

说 明 |

代 码 |

功 能 |

说 明 |

|

G00 |

点定位 |

G57 |

XY 平面直线位移 |

||

|

G01 |

直线插补 |

G58 |

XZ 平面直线位移 |

||

|

G02 |

顺时针圆弧插补 |

G59 |

YZ 平面直线位移 |

||

|

G03 |

逆时针圆弧插补 |

G60 |

准确定位(精) |

按规定公差定位 | |

|

G04 |

暂停 |

执行本段程序前暂停一段时间 |

G61 |

准确定位(中) |

按规定公差定位 |

|

G05 |

不指定 |

G62 |

准确定位(粗) |

按规定之较大公差定位 | |

|

G06 |

抛物线插补 |

G63 |

攻丝 |

||

|

G07 |

不指定 |

G64-G67 |

不指定 |

||

|

G08 |

自动加速 |

G68 |

内角刀具偏置 |

||

|

G09 |

自动减速 |

G69 |

外角刀具偏置 |

||

|

G10-G16 |

不指定 |

G70-G79 |

不指定 |

||

|

G17 |

选择 XY 平面 |

G80 |

取消固定循环 |

取消 G81- G89 的固定循环 | |

|

G18 |

选择 ZX 平面 |

G81 |

钻孔循环 |

||

|

G19 |

选择 YZ 平面 |

G82 |

钻或扩孔循环 |

||

|

G20-G32 |

不指定 |

G83 |

钻深孔循环 |

||

|

G33 |

切削等螺距旋纹 |

G84 |

攻丝循环 |

||

|

G34 |

切削增螺距旋纹 |

G85 |

镗孔循环 1 |

||

|

G35 |

切削减螺距旋纹 |

G86 |

镗孔循环 2 |

||

|

G36-G39 |

不指定 |

G87 |

镗孔循环 3 |

||

|

G40 |

取消刀具补偿 |

G88 |

镗孔循环 4 |

||

|

G41 |

刀具补偿 - 左侧 |

按运动方向看, 刀具在工件左侧 |

G89 |

镗孔循环 5 |

|

|

G42 |

刀具补偿 - 右侧 |

按运动方向看, 刀具在工件右侧 |

G90 |

绝对值输入方式 |

|

|

G43 |

正补偿 |

刀补值加给给定坐标值 |

G91 |

增量值输入方式 |

|

|

G44 |

负补偿 |

刀补值从给定坐标值减 |

G92 |

预制寄存 |

修改尺寸字 不产生运动 |

|

G45 |

用于刀具补偿 |

G93 |

按时间倒数给定进给速度 |

||

|

G46-G52 |

用于刀具补偿 |

G94 |

进给速度 (mm/min) |

||

|

G53 |

直线位移功能取消 |

G95 |

进给速度 (mm/r(主轴)) |

||

|

G54 |

X 轴直线位移 |

G96 |

主轴恒线速度 ( m/min ) |

||

|

G55 |

Y 轴直线位移 |

G97 |

主轴转速 ( r/min ) |

取消 G96 的指定 | |

|

G56 |

Z 轴直线位移 |

G98-G99 |

不指定 |

(2) 坐标功能字。坐标功能字(又称为尺寸字)用来设定机床各坐标之位移量。它一般使用 X,Y,Z ,U ,V ,W ,P ,Q ,R ,A ,B ,C ,D ,E 等地址符为首,在地址符后紧跟着“+”(正)或“—”(负)及一串数字, 该数字一般以系统脉冲当量为单位,不使用小数点。一个程序段中有多个尺寸字时,一般按上述地址符顺序排列。

(3) 进给功能字。进给功能字用来指定刀具相对工件运动的速度。其单位一般为 mm/min。当进给速度与主轴转速有关时,如车螺纹、攻丝等,使用的单位为mm/r。进给功能字以地址符“ F”为首,其后跟一串数字代码。具体有以下几种指定方法 :

① 三位数代码法:F后跟三位数字,第一位为进给速度的整数位加上“3”,后二位是进给速度的前二位有效数字。如 1728mm/min的进给速度用F717指定;15.25mm/min的进给速度用F515指定;0.1537mm/min 的进给速度用 F315 指定等。

② 二位数代码法:对于F后跟的二位数字代码,规定了与00-99相对应的速度表,除00与99外,数字代码由01向98递增时,速度是按等比关系上升的。比例系数为10的20次方根( ≈1.12),即相邻的后一速度比前一速度增加约12%。如 F20为10mm/min,F21为11.2 mm/min,F54为50 mm/min,F55为560mm/min等。 F00-F99的进给速度对照关系见表1—4。

表 1 — 4 二位数码法进给速度对照表 mm/min

|

代 码 |

速 度 |

代 码 |

速 度 |

代 码 |

速 度 |

代 码 |

速 度 |

代 码 |

速 度 |

|

00 |

停 |

20 |

10.0 |

40 |

100 |

60 |

1000 |

80 |

10000 |

|

01 |

1.12 |

21 |

11.2 |

41 |

112 |

61 |

1120 |

81 |

11200 |

|

02 |

1.25 |

22 |

12.5 |

42 |

125 |

62 |

1250 |

82 |

12500 |

|

03 |

1.40 |

23 |

14.0 |

43 |

140 |

63 |

1400 |

83 |

14000 |

|

04 |

1.60 |

24 |

16.0 |

44 |

160 |

64 |

1600 |

84 |

16000 |

|

05 |

1.80 |

25 |

18.0 |

45 |

180 |

65 |

1800 |

85 |

18000 |

|

06 |

2.00 |

26 |

20.0 |

46 |

200 |

66 |

2000 |

86 |

20000 |

|

07 |

2.24 |

27 |

22.4 |

47 |

224 |

67 |

2240 |

87 |

22400 |

|

08 |

2.50 |

28 |

25.0 |

48 |

250 |

68 |

2500 |

88 |

25000 |

|

09 |

2.80 |

29 |

28.0 |

49 |

280 |

69 |

2800 |

89 |

28000 |

|

10 |

3.15 |

30 |

31.5 |

50 |

315 |

70 |

3150 |

90 |

31500 |

|

11 |

3.55 |

31 |

35.5 |

51 |

355 |

71 |

3550 |

91 |

35500 |

|

12 |

4.00 |

32 |

40.0 |

52 |

400 |

72 |

4000 |

92 |

40000 |

|

13 |

4.50 |

33 |

45.0 |

53 |

450 |

73 |

4500 |

93 |

45000 |

|

14 |

5.00 |

34 |

50.0 |

54 |

500 |

74 |

4500 |

94 |

50000 |

|

15 |

5.60 |

35 |

56.0 |

55 |

560 |

75 |

5600 |

95 |

56000 |

|

16 |

6.30 |

36 |

63.0 |

56 |

630 |

76 |

6300 |

96 |

63000 |

|

17 |

7.10 |

37 |

71.0 |

57 |

710 |

77 |

7100 |

97 |

71000 |

|

18 |

8.00 |

38 |

80.0 |

58 |

800 |

78 |

8000 |

98 |

80000 |

|

19 |

9.00 |

39 |

90.0 |

59 |

900 |

79 |

9000 |

99 |

高速 |

③ 一位数代码法:对于速度挡较少的数控机床可用F后跟一位数字,即0-9来对应10种预定的速度。

④ 直接指定法:像尺寸字中的坐标位移量一样,在 F 后面按照预定的单位直接写上要求的进给速度。

(4) 主轴速度功能字。主轴速度功能字用来指定主轴速度,单位为r/min,它以地址符S为首,后跟一串数字。它与F为首的进给功能字一样可采用三位、二位、一位数字代码法或直接指定法。数字的意义、分挡办法及对照表与进给功能字通用。只是单位改为r/min。

(5) 刀具功能字。当系统具有换刀功能时,刀具功能字用以选择替换的刀具。刀具功能字以地址符T为首,其后一般跟二位数字,代表刀具的编号。

(6) 辅助功能字。辅助功能字以地址符M为首,其后跟二位数字(M00-M99)。ISO1056标准对辅助功能M的规定见表1—5。此表等效于我国标准JB3208—83中关于M功能的规定。这些辅助功能包括:指定主轴的转向与启停;指定系统冷却液的开与停;指定机械的夹紧与松开;指定工作台等的固定直线与角位移;说明程序停止或纸带结束等。标准中一些不指定的辅助功能可选作特殊用途。当设计一个机床数控系统时,要在标准规定的M代码中选择一部分本系统所需要的辅助功能代码,作为有关部分线路设计及将来程序编制的依据。

表1—5 ISO 标准对辅助功能 M 的规定

|

代 码 |

功 能 |

说 明 |

代 码 |

功 能 |

说 明 |

|

M00 |

程序停止 |

主轴、冷却液停 |

M32-M35 |

不指定 |

|

|

M01 |

计划的停止 |

需按钮操作确认才换行 |

M36 |

进给速度范围 1 |

不停车齿轮变速范围 |

|

M02 |

程序结束 |

主轴、冷却液停,机床复位 |

M37 |

进给速度范围 2 |

|

|

M03 |

主轴顺时针方向转 |

右旋螺纹进入工件方向 |

M38 |

主轴速度范围 1 |

不停车齿轮变转速范围 |

|

M04 |

主轴逆时针方向转 |

右旋螺纹离开工件方向 |

M39 |

主轴速度范围 2 |

|

|

M05 |

主轴停止 |

冷却液关闭 |

M40-M45 |

不指定 |

可用于齿轮换挡 |

|

M06 |

换刀 |

手动或自动换刀,不包括选刀 |

M46-M47 |

不指定 |

|

|

M07 |

2 号冷却液开 |

M48 |

取消 M49 |

||

|

M08 |

1 号冷却液开 |

M49 |

手动速度修正失效 |

回至程序规定的转速或进给率 | |

|

M09 |

冷却液停止 |

M50 |

3 号冷却液开 |

||

|

M10 |

夹紧 |

工作台、工件、夹具、主轴等 |

M51 |

4 号冷却液开 |

|

|

M11 |

松开 |

M52-M54 |

不指定 |

||

|

M12 |

不指定 |

M55 |

刀具直线位移到预定位置 1 |

||

|

M13 |

主轴顺时针转,冷却液开 |

M56 |

刀具直线位移到预定位置 2 |

||

|

M14 |

主轴逆时针转,冷却液开 |

M57-M59 |

不指定 |

||

|

M15 |

正向快速移动 |

M60 |

换工件 |

||

|

M16 |

反向快速移动 |

M61 |

工件直线唯一到预定位置 1 |

||

|

M17-M18 |

不指定 |

M62 |

刀具直线位移到预定位置 2 |

||

|

M19 |

主轴准停 |

主轴缓转至预定角度停止 |

M63-70 |

不指定 |

|

|

M20-M29 |

不指定 |

M71 |

工件转动到预定角度 1 |

||

|

M30 |

纸带结束 |

完成主轴冷却液停止、机床复位、纸带回卷等动作 |

M72 |

工件转动到预定角度 2 |

|

|

M31 |

互锁机构暂时失效 |

M73-M99 |

不指定 |

2) 程序段格式

不同的数控机床根据功能的多少、数控装置的复杂程度、编程是否简便直观等不同要求而规定了不同的程序段格式。如果输入程序的格式不符合规定,数控装置就会报警出错。常见的程序段格式有固定顺序式、带分隔符TAB的固定顺序式和字地址格式三种。

早期由于数控装置简单,规定了一种称之为固定顺序的程序段格式,例如:

以这种格式编制的程序,各字均无地址码,字的顺序即为地址的顺序,各字的顺序及字符行数是固定的(不管某一字的需要与否),即使与上一段相比某些字没有改变,也要重写而不能略去。一个字的有效位数较少时,要在前面用“0”补足规定的位数。所以各程序段所占穿孔带的长度为一定。这种格式的控制系统简单,但编程不直观,穿孔带较长,应用较少。

后来又产生了一种具有分隔符号TAB的固定顺序段格式。其基本形式与上述格式相同,只是各字间用分隔符号隔开,以表示地址的顺序。如上例可写成:

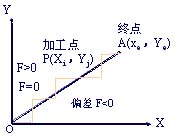

由于有分隔符号,不需要的字或与上程序段相同的字可以省略,但必须保留相应的分隔符号( 即各程序段的分隔符号数目相等) 。此种格式比前一种格式好,常用于功能不多的数控装置,如线切割机床和某些数控铣床等。我国数控线切割机床采用的“ 3B ”或“ 4B ”格式指令就是典型的带分隔符号的固定顺序格式。其 3B 格式的一般表示为: B X B Y B J G Z 其具体意义如下:

X B B Y J G Z x 坐标值 分隔符号 y 坐标值 分隔符号 计数长度 计数方向 加工指令

目前使用最多的则是字地址程序段格式(也称为使用地址符的可变程序段格式)。以这种格式表示的程序段,每一个字之前都标有地址码用以识别地址,即如前述的由字母和数据组成的各种功能字,因此对不需要的字或与上一程序段相同的字都可省略。一个程序段内的各字也可以不按顺序(但为了编程方便,常按一定的顺序)排列。采用这种格式虽然增加了地址读入电路,但编程直观灵活,便于检查,可缩短穿孔带,广泛用于车、铣等数控机床。

对于字地址格式的程序段常常可以用一般形式来表示。如:

N134 G01X — 32000Y + 47000F1020S1250 T16 M06 (1—1)

若将式(1—1)写成一般形式,则为:

N3G2X ± 23Y ± 23F4S4T2M2 (1—2 )式中

德赢Vwin官网

App

德赢Vwin官网

App

评论