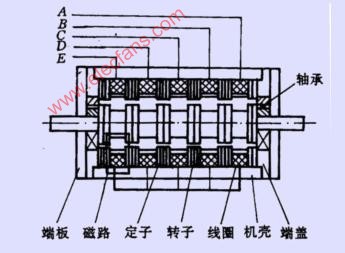

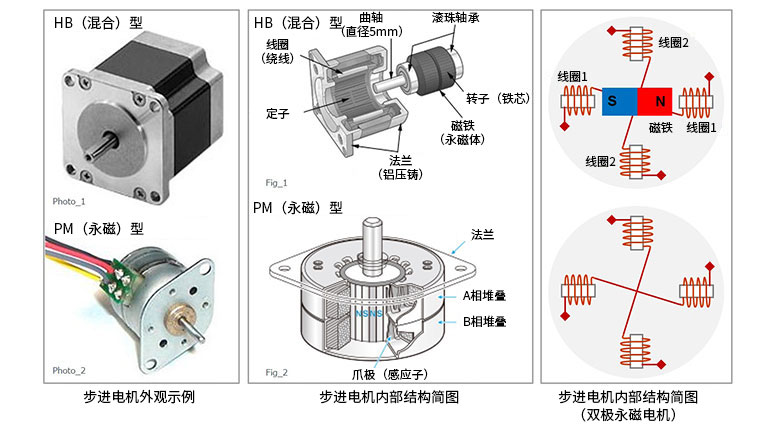

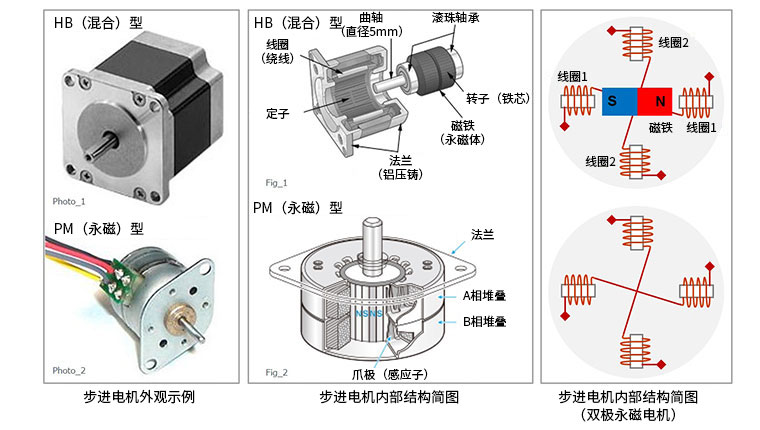

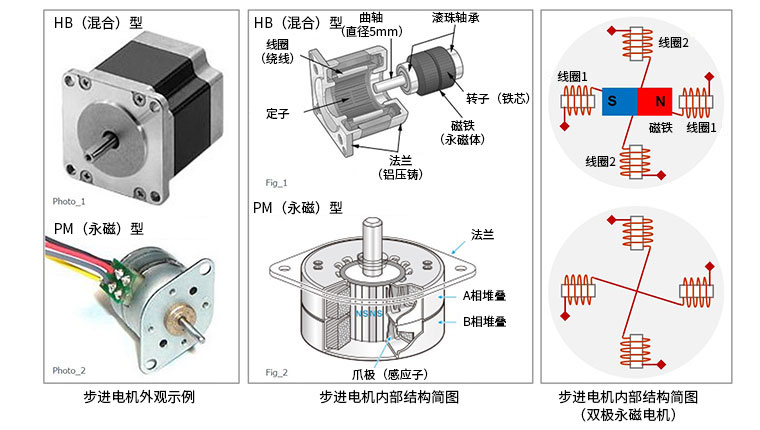

步进电机的结构

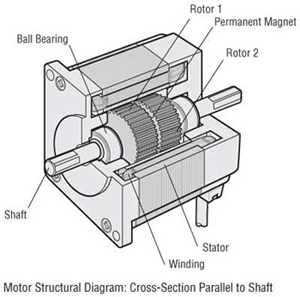

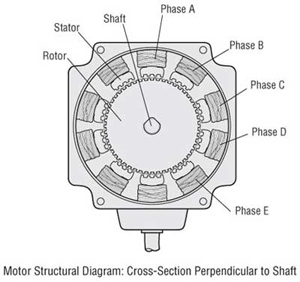

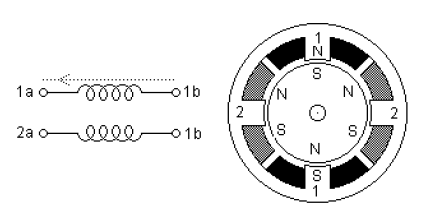

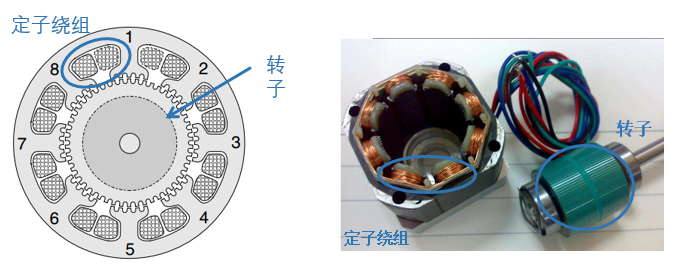

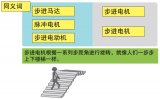

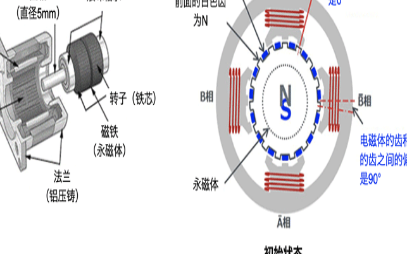

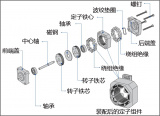

下图显示了 5 相步进电机的两个横截面。步进电机主要由两部分组成:定子和转子。转子由三部分组成:转子1、转子2和永磁体。转子在轴向方向被磁化,因此,例如,如果转子 1 被极化为北极,则转子 2 将被极化为南极。

定子有十个带小齿的磁极,每个极上有一个绕组。每个绕组都连接到相反极的绕组,以便当电流通过该对绕组时,两个极都被磁化为相同的极性。(通过给定绕组的电流会磁化相同极性(即北极或南极)的相反对极。)

相对的一对磁极构成一个相。由于有 A 到 E 五个相,因此该电机被称为“5 相步进电机”。

每个转子的外周有 50 个小齿,转子 1 和转子 2 的小齿彼此机械偏移半个齿距。

励磁: 通过电机绕组发送电流

磁极: 定子的突出部分,被励磁磁化

小齿: 转子和定子上的齿

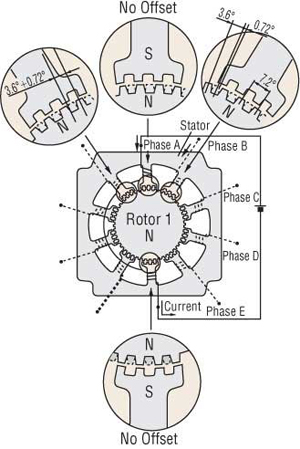

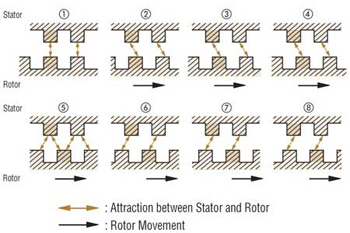

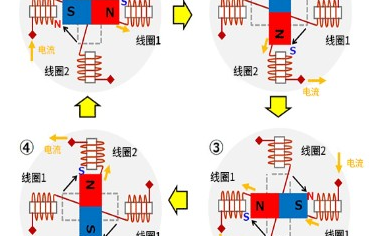

下面就磁化后的定子小齿和转子小齿的关系进行说明。

当“A”相被激发时

当 A 相被激发时,它的两极向南极化。这会吸引转子 1 的南极齿,同时排斥转子 2 的南极齿。因此,处于平衡状态的整个单元上的力使转子保持静止。此时,未励磁的B相极齿与转子2的南极齿错开,偏移0.72˚。这总结了A相励磁时定子齿和转子齿之间的关系。

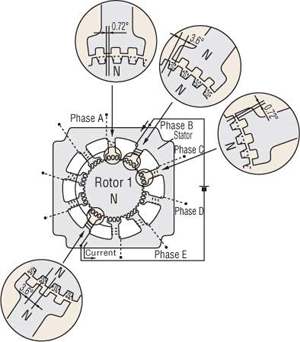

当“B”相被激发时

当励磁从 A 相切换到 B 相时,B 相磁极为北极,吸引转子 2 的南极,排斥转子 1 的北极。

换句话说,当励磁从 A 相切换到 B 相时,转子旋转 0.72˚。当激励从 A 相转移到 B、C、D 和 E 相,然后回到 A 相时,步进电机以 0.72˚ 的步长精确旋转。要反向旋转,将励磁顺序反转为 A、E、D、C、B 相,然后返回 A 相。

定子和转子之间的机械偏移固有 0.72˚ 的高分辨率,无需使用编码器或其他传感器即可实现精确定位。获得}3弧分(空载)的高停止精度,因为影响停止精度的唯一因素是定子和转子的加工精度、装配精度和绕组的直流电阻的变化。

驱动器起到相位切换的作用,其时序由输入到驱动器的脉冲信号控制。上面的示例显示了一次前进一相的励磁,但在实际的步进电机中,通过同时励磁四相或五相来有效利用绕组。

步进电机的基本特性

步进电机在应用中需要考虑的一个重点是电机特性是否适合使用条件。

以下部分描述了步进电机应用中需要考虑的特性。

步进电机性能的两个主要特点是:

动态特性: 这些是步进电机的启动和旋转特性,主要影响机械的运动和循环时间。

静态特性: 这些是与步进电机处于静止模式时发生的角度变化有关的特性,会影响机械的精度水平。

动态特性

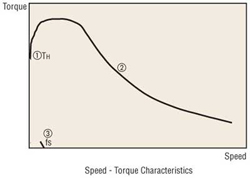

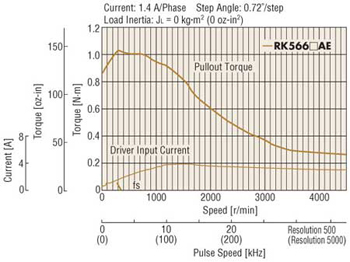

速度-转矩特性 上图是显示驱动步进电机的速度和转矩之间关系的特性图。在选择步进电机时总是参考这些特性。横轴表示电机输出轴的速度,纵轴表示扭矩。速度-扭矩特性由电机和驱动器决定,并且受所用驱动器类型的影响很大。

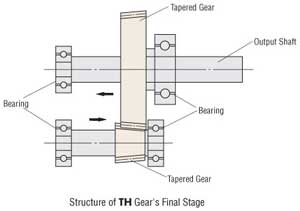

最大保持力矩(TH) 最大保持力矩是步进电机在不旋转的情况下通电(额定电流)时的最大保持力(力矩)。

拉出扭矩 拉出扭矩是在给定速度下可以输出的最大扭矩。选择电机时,确保所需扭矩落在该曲线内。

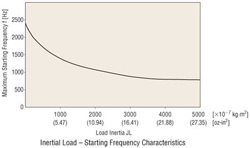

最大启动频率(fS) 步进电机的摩擦负载和惯性负载为0时,电机可以瞬间启动或停止(无加减速时间)的最大脉冲速度。以超过脉冲速度驱动电机这个速率将需要逐渐加速或减速。当向电机添加惯性负载时,该频率将降低。请参考下面的惯性负载-启动频率特性。

最大响应频率(fr) 步进电机的摩擦负载和惯性负载为0时,电机可以通过逐渐加速或减速运行的最大脉冲速度。下图显示了5相电机的速度-转矩特性步进电机和驱动器包。

惯性负载 - 启动频率特性 这些特性显示了负载惯性引起的启动频率变化。由于步进电机的转子和负载都有自身的转动惯量,瞬时启动和停止时电机轴会出现滞后和超前现象。这些值随脉冲速度而变化,但电机不能跟随超过某个点的脉冲速度,因此会导致失步。失步发生前的脉冲速度称为起始频率。

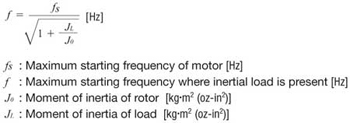

最大启动频率随惯性负载的变化可通过以下公式近似计算:

振动特性

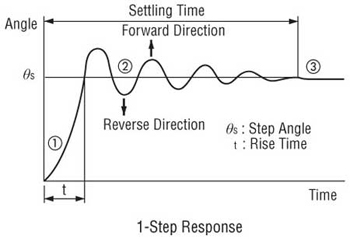

步进电机通过一系列步进运动旋转。跨步运动可以描述为 1 步响应,如下所示:

1. 向静止的步进电机输入一个单脉冲,使电机加速到下一个停止位置。

2、加速电机旋转过停止位置,超调一定角度,反向拉回。

3. 电机在阻尼振荡后停在设定的停止位置。

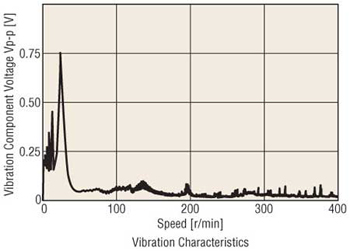

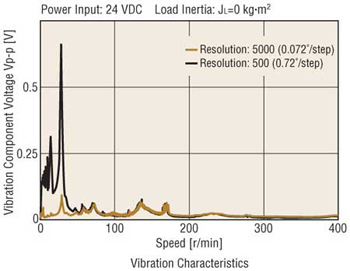

低速振动是由产生这种阻尼振荡的阶梯状运动引起的。下面的振动特性图表示电机旋转时的振动幅度。振动级别越低,电机旋转越平稳。

静态特性

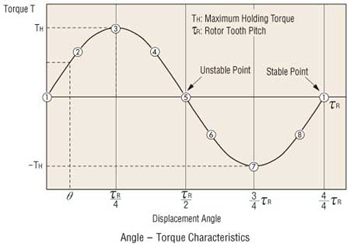

角度-扭矩特性: 角度-扭矩特性表示电机在额定电流下励磁时,转子的角位移与外部施加在电机轴上的扭矩之间的关系。这些特性的曲线如下所示:

下图显示了上图中编号点处的转子齿和定子齿之间的位置关系。当在点 (1) 保持稳定时,对电机轴施加的外部力将产生向左方向的扭矩 T (+),试图使轴返回到稳定点 (1)。当外力等于点 (2) 处的扭矩时,轴将停止。

如果施加额外的外力,则产生的扭矩将在点 (3) 处达到最大值。该扭矩称为最大保持扭矩 TH。

施加超过该值的外力将驱动转子到不稳定点(5)及以上,产生与外力方向相同的扭矩T(-),使其运动到下一个稳定点(1)并停止。

稳定点: 转子停止的点,定子齿和转子齿完全对齐。这些点非常稳定,如果不施加外力,转子将一直停在那里。

不稳定点: 定子齿和转子齿有半个齿距不对齐的点。即使在最轻微的外力作用下,位于这些点的转子也会向左或向右移动到下一个稳定点。

角度精度

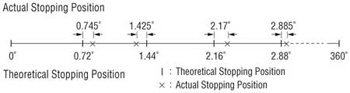

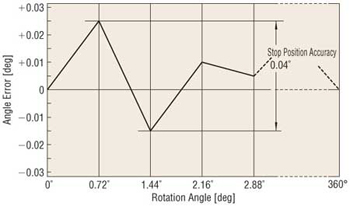

在空载条件下,步进电机的角度精度在 ±3 弧分 (±0.05˚) 以内。小误差是由定子和转子的机械精度差异和定子绕组直流电阻的小变化引起的。步进电机的角度精度一般用停止位置精度来表示。

停止位置精度: 停止位置精度是转子的理论停止位置与实际停止位置之间的差值。将给定的转子停止点作为起始点,则停止位置精度是在完整旋转的每一步所进行的测量集中的最大值 (+) 值和最大值 (−) 之间的差值。

停止位置精度在 ±3 弧分 (±0.05˚) 以内,但仅限于无负载条件下。在实际应用中,摩擦载荷总是相同的。在这种情况下,角度精度是由角度引起的角位移产生的 - 基于摩擦负载的扭矩特性。如果摩擦载荷恒定,则单向运行的位移角将恒定。

然而,在双向操作中,往返行程会产生双倍的位移角。当需要高停止精度时,请始终定位在同一方向。

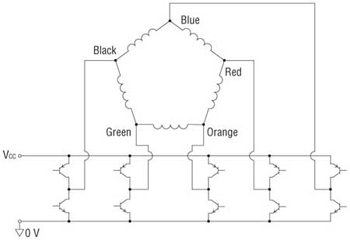

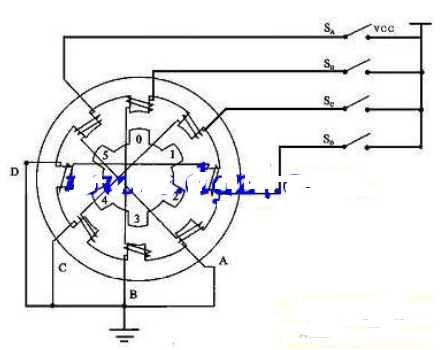

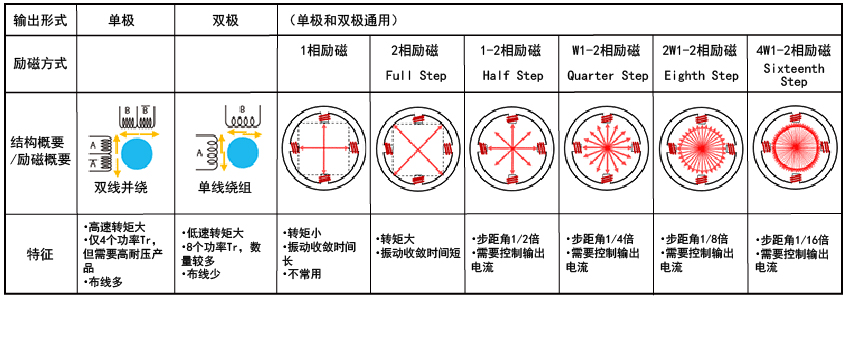

步进电机和驱动器包的励磁顺序

我们目录中列出的每个 5 相电机和驱动器套件都包含一个 New Pentagon、五引线电机和一个包含特殊励磁序列的驱动器。这种组合为 Oriental Motor 专有,具有以下优点:

五根导线的简单连接

低振动

以下部分描述接线和励磁顺序。

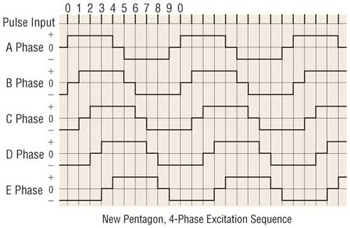

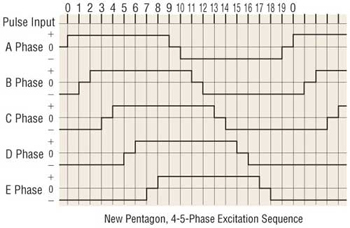

新 Pentagon,4 相励磁:全步系统(0.72˚/步)

这是 5 相电机特有的系统,其中四个相被激励。步距角为 0.72˚ (0.36˚)。它提供了很好的阻尼效果,因此运行稳定。

新 Pentagon,4-5 相励磁:半步系统(0.36˚/步)

交替 4 相和 5 相励磁的步进序列以每步 0.36˚ 产生旋转。一次旋转可分为1000步。

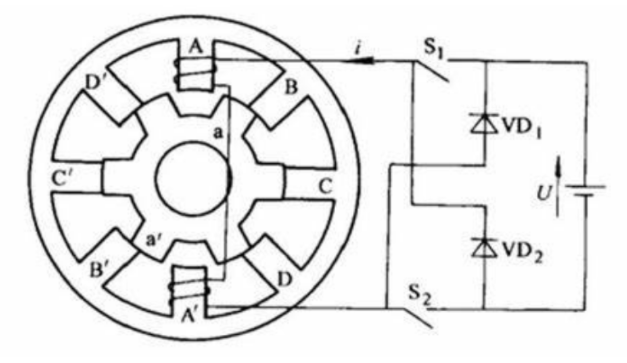

步进电机驱动器

驱动步进电机的常见系统有两种:恒流驱动和恒压驱动。恒压驱动的电路更简单,但在高速下实现扭矩性能相对更难。

另一方面,恒流驱动是现在最常用的驱动方法,因为它在高速下提供出色的扭矩性能。Oriental Motor的所有驱动器均采用恒流驱动系统。

恒流驱动系统概述

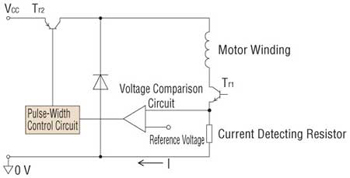

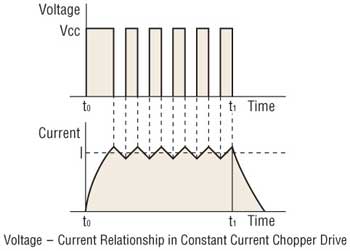

步进电机通过流过绕组的电流的顺序切换来旋转。当速度增加时,开关速率也变得更快,电流上升滞后,导致扭矩损失。远高于电机额定电压的直流电压的斩波将确保额定电流到达电机,即使在更高速度下也是如此。

流过电机绕组的电流通过电流检测电阻检测为电压,并与参考电压进行比较。电流控制是通过在检测电阻两端的电压低于参考电压(未达到额定电流时)时使开关晶体管 Tr2 保持导通,或在该值高于参考电压时关闭 Tr2 来实现的(当它超过额定电流时),从而提供恒定的额定电流。

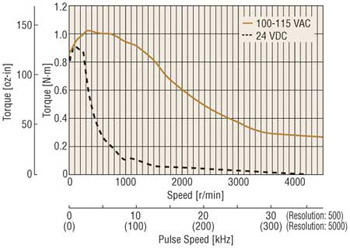

交流输入和直流输入特性之间的差异

步进电机由通过驱动器施加的直流电压驱动。在 Oriental Motor 的 24 VDC 输入电机和驱动器套件中,24 VDC 应用于电机。在 100-115 VAC 电机和驱动器封装中,输入被整流为 DC,然后大约 140 VDC 被施加到电机。(某些产品除外。)

施加到电机的这种电压差异表现为高速时扭矩特性的差异。这是因为施加电压越高,通过电机绕组的电流上升越快,有利于在更高速度下施加额定电流。

因此,交流输入电机和驱动器套件在从低速到高速的宽速度范围内具有出色的扭矩特性,提供大速比。建议为您的应用考虑兼容更广泛工作条件的交流输入电机和驱动器套件。

微步驱动技术

微步驱动技术是在不使用减速机构的情况下,将5相步进电机的基本步距角(0.72˚)分成更小的步距(最大可达250格)。

◇ 微步驱动技术

步进电机以转子和定子的凸极结构确定的步距角为增量移动和停止,轻松

实现高精度定位。另一方面,步进电机会导致转子速度发生变化,因为

电机以步距角增量旋转,从而导致在给定速度下产生共振或更大的振动。

微步进是一种通过控制供给电机线圈的电流流动,从而将电机的基本步进角分成更小的步进,从而在极低速度下实现低共振、低噪音操作的技术。

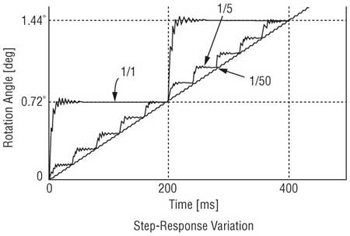

电机的基本步距角(0.72˚/整步)可分为更小的步距,范围从 1/1 到 1/250。微步从而确保平稳运行。

采用平滑改变电机驱动电流的技术,可将电机振动降至最低,实现低噪音运行。

◇ 高达 250 微步

得益于微步驱动器,不同的步进角(16 步到 250 格)可以设置到两个步进角设置开关。通过外部源控制用于步进角切换的输入信号,可以在为各个开关设置的水平之间切换步进角。

微步驱动的特点

● Low Vibration

Microstep 驱动技术以电子方式将步进角分成更小的步进,确保低速下平滑的增量运动并显着减少振动。虽然阻尼器或类似装置通常用于减少振动,但电机本身采用的低振动设计 - 以及微步驱动技术 - 更有效地减少了振动。可以大大简化抗振措施,因此它是大多数对振动敏感的应用和设备的理想选择。

● 低噪音

微步驱动技术有效降低了低速时振动相关的噪音水平,实现了低噪音性能。即使在对噪声最敏感的环境中,该电机也表现出出色的性能。

● 改进的可控性

新型 Pentagon 微步驱动器具有卓越的阻尼性能,可最大限度地减少响应步进变化的过冲和下冲,准确地遵循脉冲模式并确保改进的线性度。此外,可以减轻通常由启动和停止动作引起的震动。

步进电机和驱动器包

控制系统概述

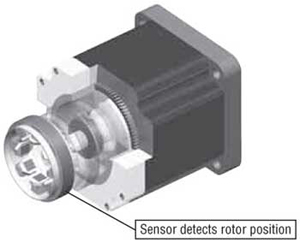

◇ 转子位置传感器

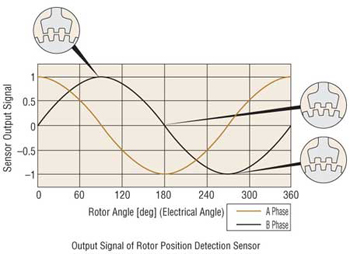

转子位置检测传感器内置于电机输出轴的反端:

传感器绕组检测由于转子角位置引起的磁阻变化。

具有创新的闭环控制

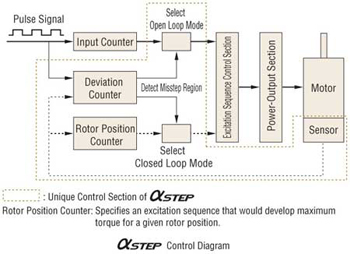

偏差计数器通过脉冲信号计算转子实际角位置相对于位置指令的偏差(滞后/超前)。计算结果用于检测“失步区域”并通过在开环和闭环模式之间切换来操作电机。

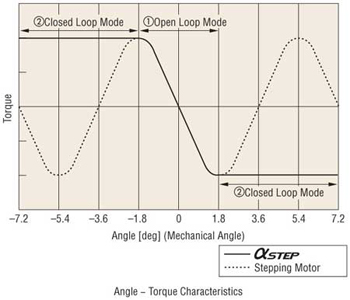

如果定位偏差小于}1.8˚,电机运行在开环模式。

如果定位偏差为}1.8˚ 或更大,则电机以闭环模式运行。

在闭环模式下,电机绕组励磁受到控制,以便在给定的转子角位置产生最大转矩。这种控制方法消除了角度-扭矩特性中的不稳定点(失步区域)。

阿尔法步的特点

◇ 提升步进电机性能

高速时不会“失步”。因此,与传统步进电机不同,其操作将不受以下限制:

对加速/减速率和惯性比的限制源于控制器的脉冲曲线。

“失步”引起的启动脉冲速度限制。

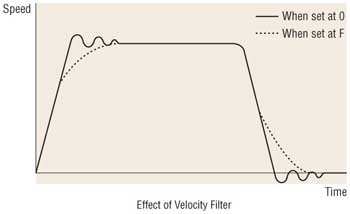

使用速度过滤器调整启动/停止时的响应度。无需更改控制器数据(启动脉冲、加速/减速率)即可通过 16 种设置调整启动/停止的响应性。此功能旨在减少低速运行期间对工作的冲击和振动。

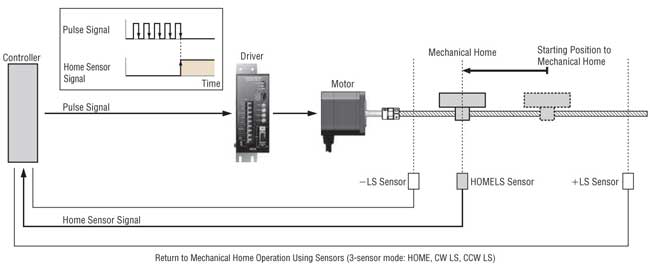

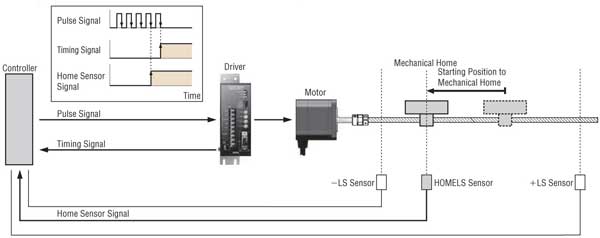

使用励磁定时信号返回机械原点运行

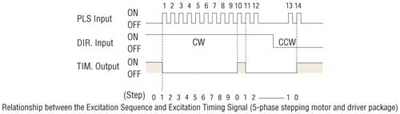

● 励磁时序信号

驱动器对步进电机进行初始励磁时(步“0”)输出励磁时序(TIM.)信号。Oriental Motor的5相步进电机和驱动器套件在接通电源时进行初始励磁,

每输入一个脉冲信号就推进励磁序列,电机轴旋转7.2˚完成一个循环。

当需要执行高度可重复的机械原点返回操作时,使用这些定时信号。以下各节介绍步进电机返回机械原点操作和时序信号的使用。

● 步进电机返回机械原点运行

打开电源启动自动化设备或停电后重新启动设备时,需要将步进电机恢复到标准位置。该操作称为“返回机械原点操作”。

步进电机的机械原点返回操作使用原点传感器来检测用于定位操作的机械组件。当检测到的信号被确认时,控制器停止脉冲信号,步进电机停止。在这样的机械原点返回操作中,原点位置的精度取决于原点传感器的检测性能。由于原点传感器的检测性能会根据环境温度和机构检测区域的接近速度等因素而变化,因此对于需要高度可重复的机械原点位置检测的应用,有必要减少这些因素。

● 使用激励定时信号提高再现性

确保机械原点位置不因原点传感器的检测性能变化而变化的方法是通过与定时信号逻辑相乘来停止脉冲信号。由于在初励磁时输出定时信号,如果在输出定时信号时停止脉冲信号,则机械原点始终在初励磁时确定。

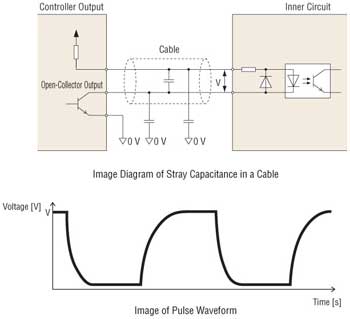

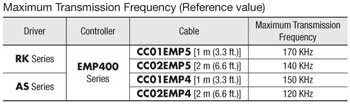

电缆长度与传输频率的关系

随着脉冲线电缆变长,最大传输频率降低。具体来说,电缆的电阻元件和杂散电容会导致CR电路的形成,从而延迟脉冲上升和下降时间。电缆中的杂散电容出现在电线和接地层之间。然而,很难提供明确的数字数据,因为条件会根据电缆类型、布局、路由和其他因素而有所不同。

与本公司产品组合使用时的发射频率(实测参考值)如下表:

耦合刚度对设备的影响

表示联轴器性能的规格包括允许负载、允许速度、扭转弹簧常数、联轴器间隙(游隙)和允许偏差。在实践中,为要求高定位性能或低振动的设备选择联轴器时,主要选择标准是“刚性、无背隙”。然而,在某些情况下,联轴器刚度对设备的整体刚度影响很小。

本节以使用 MCS 等爪式联轴器和刚性更高的波纹管联轴器的两种用途为例,比较了由滚珠丝杠驱动构成的设备的整体刚性。(数据取自KTR的技术文件,因此联轴器尺寸与Oriental Motor提供的产品不同。)

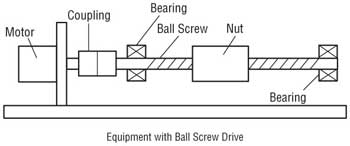

测试设备概览

零件规格

爪形联轴器的扭转弹簧常数

Cj = 21000 [N・m/rad]

波纹管联轴器的扭转弹簧常数

Cb = 116000 [N・m/rad]

伺服电机刚性

Cm = 90000 [N・m/rad]

滚珠丝杠导程

h = 10 [mm]

滚珠丝杠根圆直径

d =28.5[mm]

滚珠丝杠长度

L = 800 [mm]

轴向轴承刚度

Rbrg = 750 [N/μm]

滚珠丝杠螺母轴向刚性

Rn = 1060 [N/μm]

滚珠丝杠的弹性模量

Rf = 165000 [N/mm2]

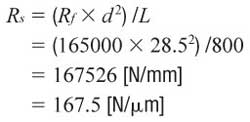

1.求得滚珠丝杆、轴承和螺母的扭转刚度。滚珠丝杠轴向刚度Rs计算如下:

因此,滚珠丝杠、轴承和螺母的轴向总刚度Rt计算如下:

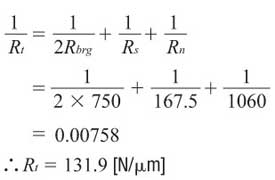

该轴向的刚度被用作扭转刚度Ct。

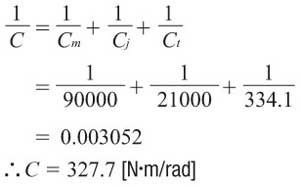

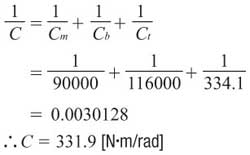

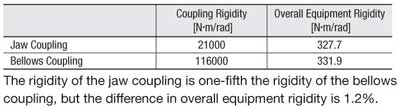

2. 求出使用爪形联轴器时的设备整体刚度C。

3.求出采用波纹管联轴器时的设备整体刚度C。

四、计算结果

审核编辑:汤梓红

德赢Vwin官网

App

德赢Vwin官网

App

评论