氩离子抛光技术是对样品表面进行抛光,去除损伤层,从而得到高质量样品,用于在 SEM,光镜或者扫描探针显微镜上进行成像、EDS、EBSD、CL、EBIC 或其它分析。针对不同的样品的硬度,设置不同的电压、电流、离子枪的角度、离子束窗口,控制氩离子作用的深度、强度、角度、这样精准的参数,有利于制备成研究者理想的材料样品,这样的样品不仅表面光滑无损伤,而且还原材料内部的真实结构,正如页岩内部的细微孔隙在SEM下放大到10K时也能看得清清楚楚,以及材料内部的不同物质分层都能看的分界线明显。

氩离子抛光机具备样品切割和抛光两项功能;

氩离子抛光在材料制样的特出优点:

(1)对由硬材料和软材料组成的复合材料样品, 能够很精细地制作软硬接合部的截面, 而使用传统方法制样是很困难的。

(2)比FIB方法的抛光面积更大(~1mm以上)。

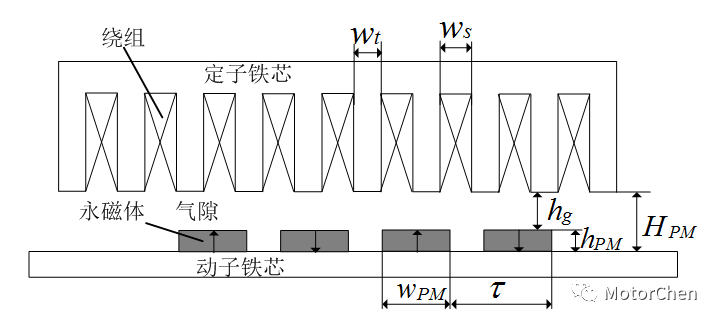

氩离子抛光机可以用于各种材料样品(除了液态)的制备,适应大多数材料类型,对大面积、表面或辐照及能量敏感样品尤佳:钢铁、地质、油页岩、 锂离子电池、光伏材料、 薄膜、半导体、EBSD、生物材料等包括平面抛光与截面抛光。

氩离子束抛光:适合各类样品 o软硬金属材料皆可 o同一样品含软硬不同材料

o多孔材料 o湿或油性样品:油页岩 o有机物

氩离子束抛光:具体应用领域有: EBSD 样品、光伏、半导体、金属(氧化物, 合金)、陶瓷

地质样品,油页岩、CL

以用氩离子抛光制样,观察页岩样品内部孔隙结构为例:

近年来随着非常规油气资源勘探和开发的不断发展,页岩气已逐渐成为未来能源的主要形式之一。扫描电镜一直是油气地质微观研究中的重要手段结合。最近兴起的氩离子抛光技术,能够进一步揭示页岩内部纳米级孔隙的真实形貌,

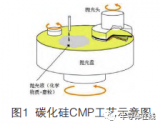

但是作为石油地质行业新兴的实验技术,氩离子抛光—扫描电镜制样方面依然是更多地借鉴材料等其他行业的方法。由于页岩结构的特殊性,其内部存在大量纳米级的微孔隙,从原子力显微镜(AFM)图像来看,其深度多在数纳米至数十纳米之间(图1),因此对于样品平整度的要求极高。

目前的制样方法是否适用于页岩结构的分析,还值得深入研究。本文从抛光过程入手,通过对照扫描电镜分析结果,对制样过程中的各类因素进行分析,以期找到更为适合的页岩抛光制样方法。

1 实验部分

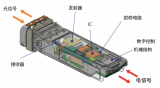

实验用仪器:ZEISS SIGMA 热场发射扫描电镜、HITACHI IM4000 氩离子抛光仪、IsoMet 4000

精密切片机。

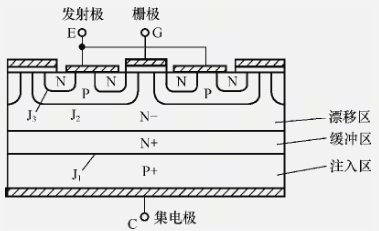

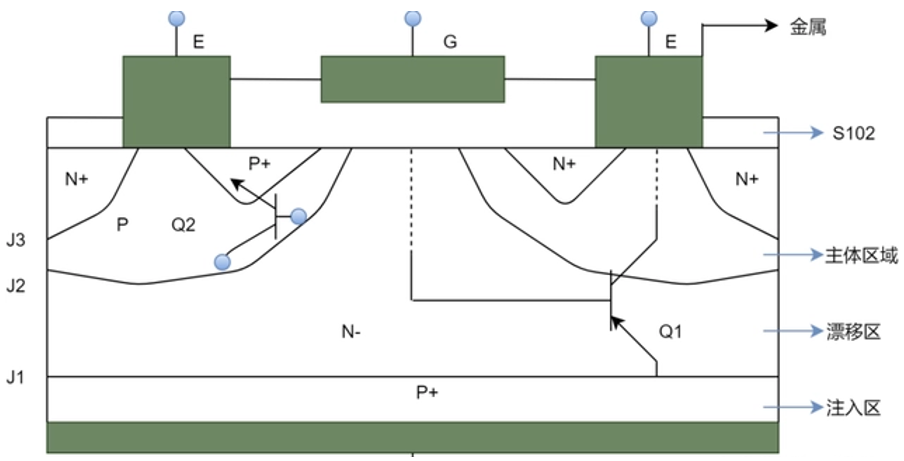

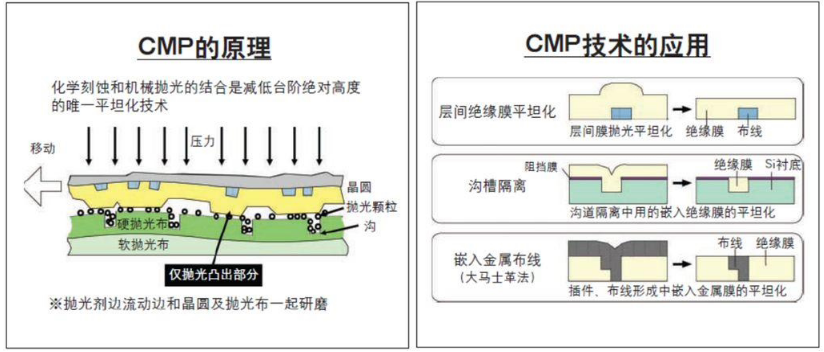

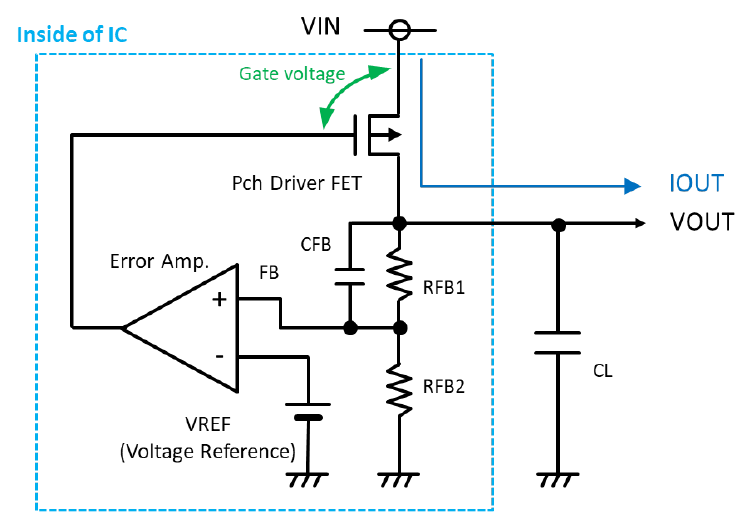

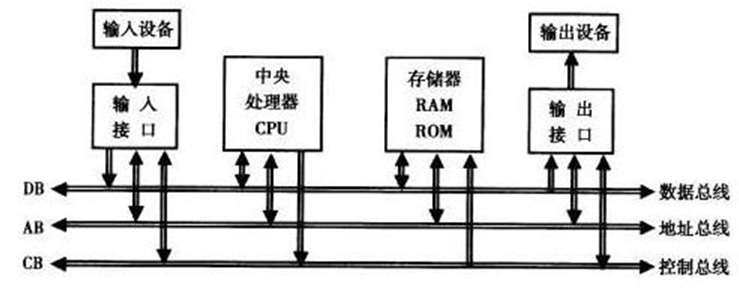

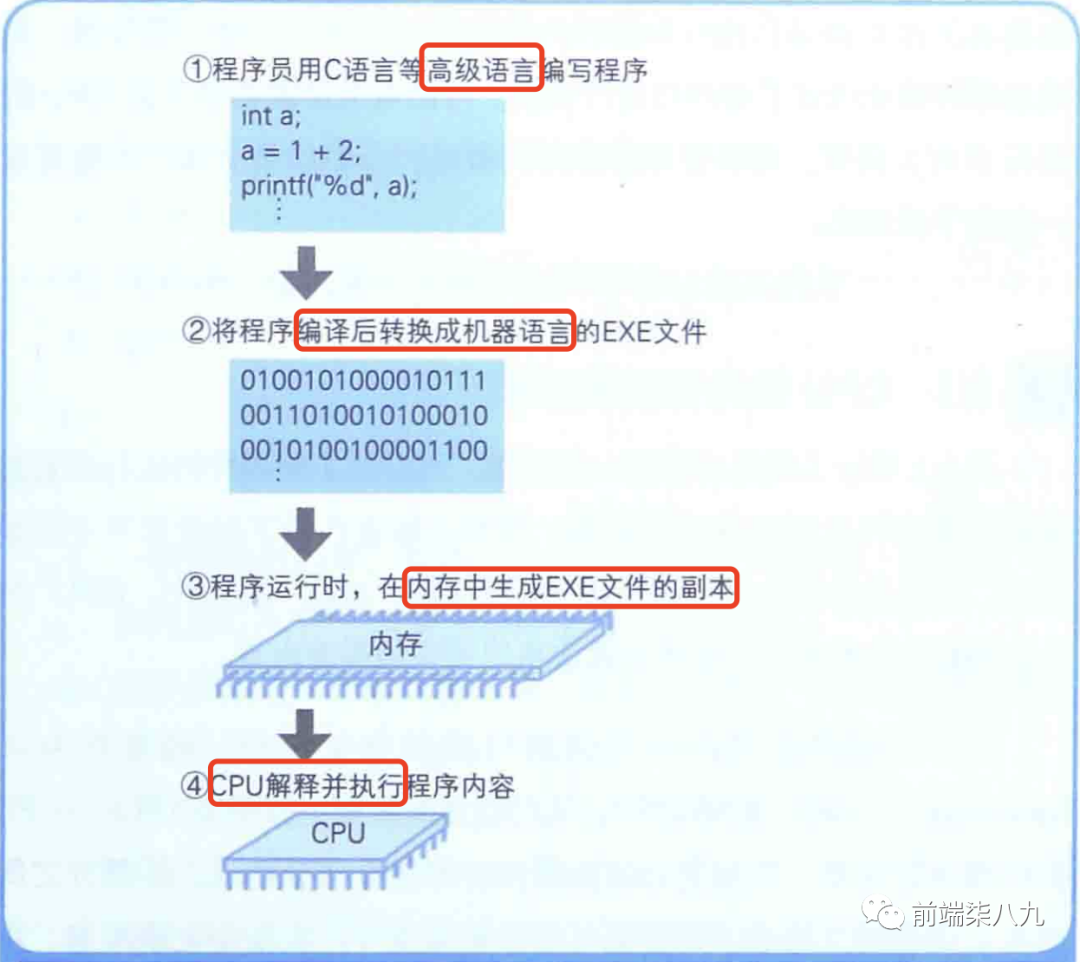

氩离子抛光是利用高压电场使氩气电离产生离子态,产生的氩离子在加速电压的作用下,高速轰击样品表面,对样品进行逐层剥蚀而达到抛光的效果(图2)。

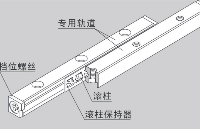

首先需要将页岩样品切割成合适的小块( 约10 mm × 10 mm × 3 mm),选定需要抛光的截面(一般为垂直于页岩层理,以获取页岩不同层理间的信息) ,用不同粒度的砂纸( 从粗到细) 对其进行打磨。然后将样品固定在抛光仪上,抽真空,设置好加速电压等工作参数,利用高能氩离子束进行抛光处理。

另外值得注意的是,虽然页岩样品抛光前采用砂纸打磨,但在电镜下依然可见大量微米级的假孔隙存在(图2)。这些孔隙主要来源于机械切割,孔径多在50 μm 以下。因此在将页岩样品固定时,保证样品高出挡板100 μm 左右,以避免假孔隙影响,才能获得页岩内部真实的孔隙截面形貌。抛光处理后,本文采用场发射扫描电镜(二次电子SE2 检测器)对页岩抛光表面进行分析对比。

2 结果和讨论

由于页岩较强的非均质性,本实验中选取抛光对象均为同一页岩样本。抛光过程涉及到众多因素,主要包括加速电压、抛光时间、抛光角度、样品台转速及氩气流速等。由于仪器的特性,氩气流速可调范围较小,本文主要针对前四者进行分析。

2. 1影响因素一:加速电压

加速电压决定了氩离子束的能量,直接关系到抛光过程能否完成及抛光的质量,是抛光制样中最为重要的因素。本实验中当加速电压低于3. 5 kV时几乎无法对页岩样品进行抛光。主要原因在于页岩中含有大量的石英等矿物,其硬度较高,需要较高的能量对其进行切割抛光,即采用相对较高的加速电压。但是,随着加速电压的增大,抛光区域会略有增大,而抛光面的平整度却随之降低(图3)。4 ~ 5 kV 加速电压下,页岩抛光面平整度较好,几乎未见条带状划痕(图3a,b);高放大倍数下

(图3d,e),4 kV加速电压的抛光效果略优于5 kV。

当加速电压增大至6 kV 时,抛光面的划痕明显增加(图3c,f)。显然,加速电压越高,氩离子束所携带的能量也就越高,其轰击样品时所产生的破坏性也就越大。而较低的加速电压下,氩离子束的轰击更加“温和”,更容易获得平整的抛光截面。

另外,我们发现页岩抛光后,部分微孔隙背对离子束的一侧会出现较短的凹槽,方向与离子束方向一致(图3f 左侧)。其原因可能在于:页岩抛光过程中会产生大量的直径为纳米级的细小颗粒,这些颗粒具有被高能氩离子轰击后获得向前的速度,同时由于重力的作用而下落,而孔隙的存在正好能为这些颗粒提供一个向下的空间。因此这些高能颗粒就会以一定的角度对孔隙另一侧进行“二次抛光”,直至其能量耗尽。这也表现在孔隙背后的凹槽随着距离的增大而变浅,直至消失。同样,凹槽的出现也与加速电压的大小息息相关,较低的加速电压能够明显降低凹槽出现的几率。因此在实际工作中,在满足完成抛光所需能量的同时,尽可能选择相对较低的加速电压进行抛光制样。

2. 2影响因素二:抛光时间

不同的抛光时间,除了影响抛光区域的大小,也会影响抛光样品的平整度。从实验结果(图4)可以看出:经过2 h 抛光后,页岩抛光面积较小,表面划痕明显;3 h 获得的抛光效果最佳,4 h 次之;当时间进一步延长达到8 h 以后,抛光面积明显增大,但样品表面的划痕明显增多,平整度甚至逊于抛光2 h 获得的结果。因此抛光时间并非越长越好,过长的抛光时间反而会导致抛光质量降低。

2. 3影响因素三:抛光角度

抛光角度与氩离子束的入射角,即离子束与样品间的夹角紧密相关。本组实验中,研究了离子束入射角为15°、30°、40°三种情况下页岩的抛光效果(图5)。由于抛光过程中,样品是随着样品台不停地左右转动的,因此实际上样品的抛光角度可以分别达到30°、60°和80°。

从图5 可以看出,离子束入射角为15° 时,页岩截面的条带状抛光痕迹非常明显,平整度较差。而入射角为30°和40°时,这一情况得到明显改善。低放大倍数下,后者略优于前者;高放大倍数下,入射角为40° 条件下几乎未见抛光划痕,平整度极好。另外,抛光的区域会随着抛光角度的增大而增大,如果需要较大的观测区域,那么可以在此范围内适当增大入射角度。但当入射角进一步增大时,抛光的深度会显著减少,导致抛光区域呈长条状,不利于后期的分析观察。

2. 4影响因素四:样品台转速

前文中提到,抛光过程中样品是随着样品台不停地左右转动的,即离子束抛光区域不停地左右变换,这里的转速就是指样品台左右变换的频率。实验选取了2 种不同的样品台转速:3 次/min 及30 次/min,结果如图6 所示。显然较低样品台转速条件下,页岩抛光的效果更佳,抛光面的划痕远少于高样品台转速条件下的。样品台的转速越快,则相当于在单位时间内抛光的次数越多,其实际效果等同于同转速下抛光时间的延长[21]。因此,在实验条件下,3 次/min 的转速更有利于降低样品表面的粗糙度,获得更为平整的页岩抛光截面。

3 结论

较低的加速电压(4 ~ 5 kV) 有利于获得较好的抛光质量;页岩抛光区域的平整度会随抛光时间的延长而变好,但到达一定的时间(4 h 以后),其平整度会逐渐降低;较大的离子束入射角(15° ~40°范围内)更易获得较平整的抛光面;较低的样品台转速(3 次/min) 条件下的抛光效果明显优于高转速(30 次/min)条件下的。在对上述条件进行优化后,能够获得更为平整的页岩抛光面,更有利于后期的分析工作。

审核编辑:ymf

德赢Vwin官网

App

德赢Vwin官网

App

评论