摘要

在这项工作中,研究了新一代相流体剥离溶液在各种半导体光刻胶中的应用。这些实验中使用的独特的水基智能流体配方均为超大规模集成电路级,与铜兼容且无毒。实验的第一阶段是确定是否在合理的时间内与光刻胶类型和智能流体®配方发生反应,将最有希望的组合进行到第二阶段进行深入研究。后续实验结果证明了通过改变工艺温度设置和添加兆声能来优化工艺参数。通过目视检查和接触角测量来量化光刻胶剥离结果。

介绍

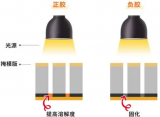

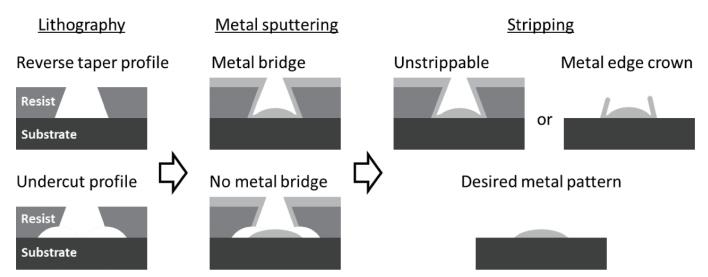

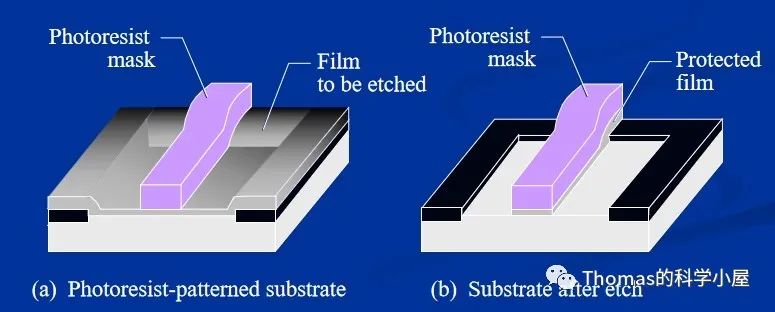

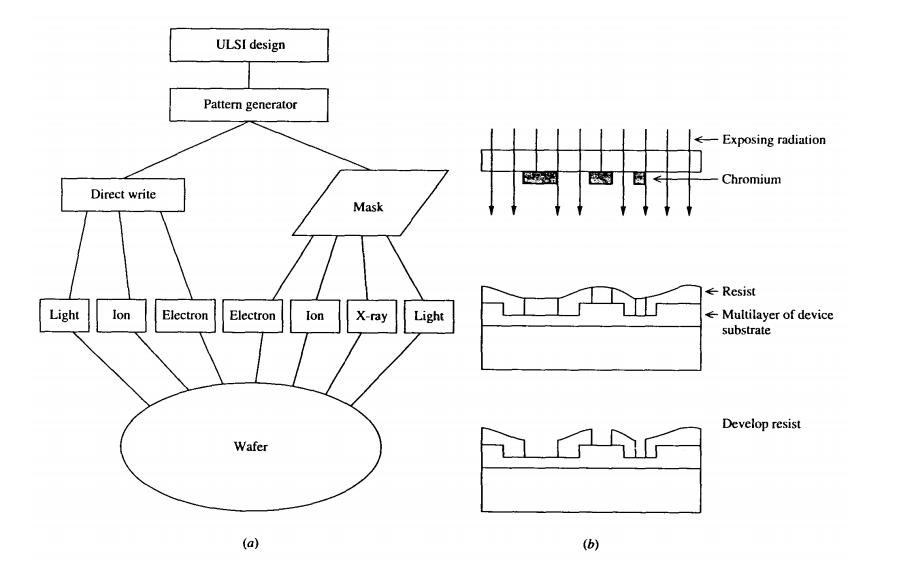

光刻胶材料的去除(光刻胶剥离)在理论上非常简单,但在实践中可能很困难和复杂。经典方法包括 SPM(过氧化硫模块)/食人鱼、臭氧和紫外线臭氧。溶剂型流体,例如 n-甲基吡咯烷酮 (NMP)、丙酮、二甲基亚砜 (DMSO) 和四甲铵 (TMAH),都以各种形式和组合应用于该工艺。通常将溶剂与温度或气体 (1) 结合使用,以提高产量并减少在厚 PR 场景中因膨胀造成的损坏。动态分配系统也已应用于标准溶剂组合,包括气溶胶喷雾 (2) 和通过声能 (3) 对溶剂的物理活化,以帮助减少处理时间和因 PR 薄膜膨胀而引起的损坏。已经使用各种等离子体和 CO2 组合实现了许多干湿干组合。所有传统方法都包括危险和有毒材料和/或高设备费用以及多步骤过程控制的复杂性。由于诸如厚抗蚀剂、交联抗蚀剂或抗蚀剂下的敏感金属或材料等因素,剥离工艺变得更具挑战性。进行这项研究是为了确定在商业半导体抗蚀剂去除工艺步骤中使用独特的基于相流体的光致抗蚀剂剥离剂的可行性。由于其高度动态的内部结构,相流体渗透到光刻胶的聚合物网络中并将材料从表面提起,而不是溶剂溶液的表面或边界反应。

理论

这项工作反映了应用于光刻胶剥离工艺的两种不同机制的组合,即相流体(智能流体®)和单晶片超音速。

相流体(智能流体®)(4) 智能流体® 由形成稳定微乳液的两种不混溶液体的异质混合物组成。分离力之间建立了平衡,使乳液的成分保持恒定运动或纳米级形状变化。当这种物理动力非常强的流体暴露于诸如光刻胶之类的薄膜时,低表面能允许聚合物表面中非常小的间隙渗透,并最终迫使抗蚀剂层脱离基材。从基板上去除薄膜的形式是实际物理剥离分离,而不是薄膜的溶解或蚀刻。不禁止稀释相流体,因为微乳液的平衡将变得不平衡,力将立即中和,停止任何反应。

实验性

实验材料 将五种不同的光刻胶材料应用于 200 毫米半标准硅晶片。表 I 列出了在初始筛选过程中测试的抗蚀剂和烘烤条件。在初始筛选过程后,由于在 600 秒内没有反应,两种光刻胶类型从测试计划中删除,时间限制被确定为商业应用的外部参数。

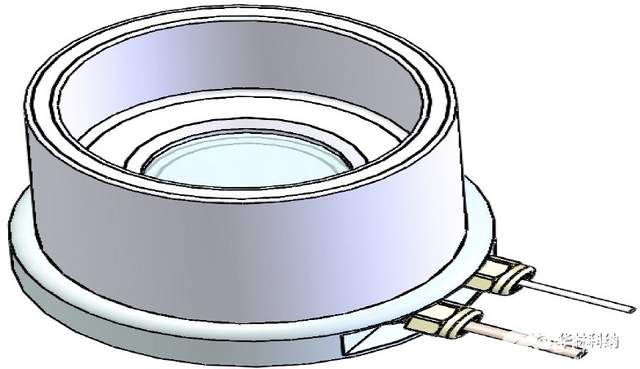

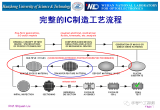

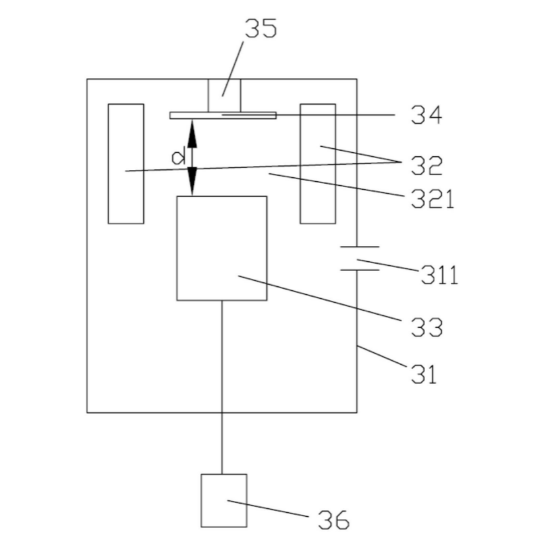

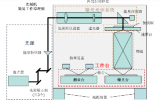

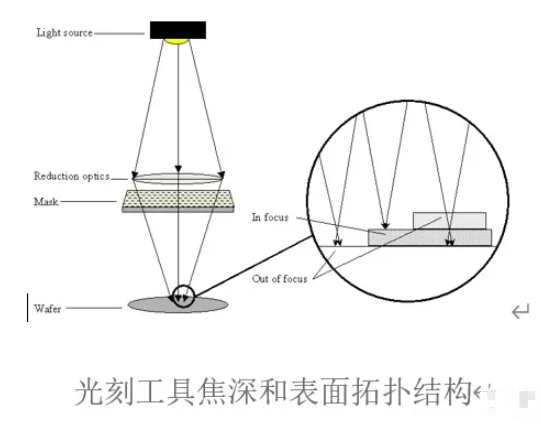

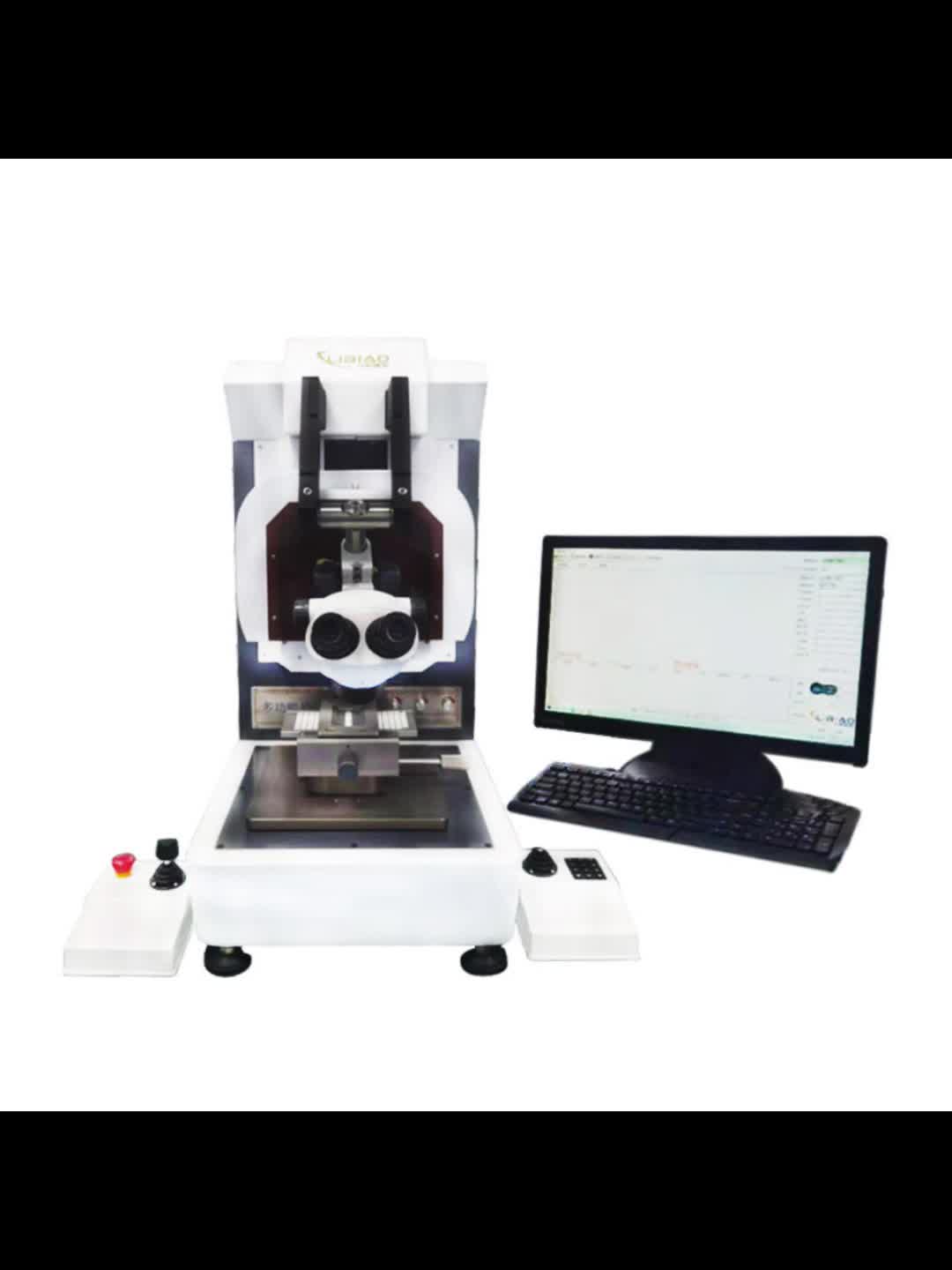

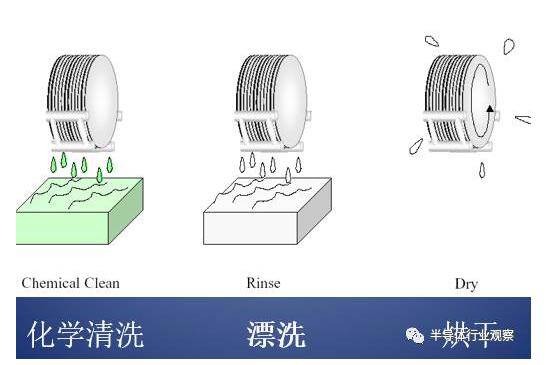

实验装置所有测试均在图 1 所示的 Bowl Meg 工艺室中进行。该系统在工艺室底部集成了一个蓝宝石兆声换能器,提供了将 925kHz 兆声声能直接引入功率密度高达到 2W/cm2。对于各种测试,过程流体温度保持在 20 摄氏度、40 摄氏度和 60 摄氏度。图 2 说明了所有实验的基本流程。流体在单程中使用,以便在特定温度下为每个单独的测试使用新鲜的过程流体。对于每种智能流体®/光刻胶组合,在 20 摄氏度和最佳温度下以 1.5W/cm2 引入兆声波能量。

图 1. Bowl Meg 兆声处理室在室底部包含单晶蓝宝石直接兆声换能器

实验结果

每个工艺和材料组合的两个主要性能标准是:初始反应时间,定义为流体和光刻胶膜之间首次观察到的物理反应。完成去除的时间定义为完成光刻胶剥离的点。在剥离和基本冲洗之后,测量接触角并与硅晶片参考进行比较。由于冲洗条件的变化,接触角测量和比较不是结论性的。当主动冲洗和自动干燥序列可以集成到整个工艺流程中时,将在进一步测试中实施精制的残留检测方法。

审核编辑:符乾江

德赢Vwin官网

App

德赢Vwin官网

App

评论