摘要:该应用笔记说明高可靠系统中合理监控电源电压和电源排序的必要性,给出了监控器的选择标准,并说明上电复位(POR)电路、多电压监控和余量功能的必要性。另外,还讨论了系统管理电路。

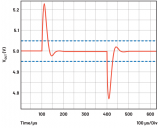

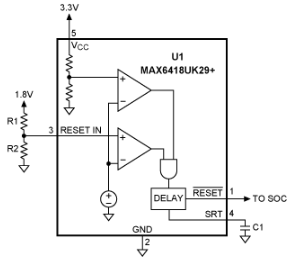

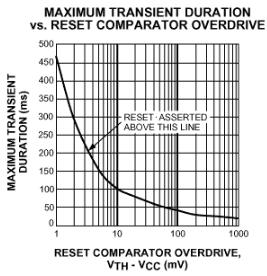

上电或断电期间,当电压检测器改变状态时,在很短的传输延迟后即可触发输出跳变。这有利于电源故障报警,而在大多数情况下,微控制器的复位输入需要较长的延迟时间(称作复位超时周期)。上电过程中,系统时钟和电源必须在微控制器解除复位状态之前稳定下来,而且,处理器的寄存器必须完成初始化。上电复位(POR)是微处理器监控IC的功能之一,提供复位超时周期,使系统在微控制器开始工作之前完成初始化。同样,如果上电后电源电压瞬间跌落至POR阈值,在电源恢复到POR阈值以上后,会提供同样的超时延迟。上电复位具有不同的固定超时周期数和阈值电压,有些上电复位芯片还提供电容可调的超时周期。

大多数监控器能够监控标准电压(如5V、3.3V、2.5V和1.8V),实际应用中还会需要监控额外的电压,这是因为不同元件(例如存储器、PLD和ASIC)具有不同的电源要求。因此,需要决定采用固定阈值器件(这种器件不需要外部电阻器)还是更灵活的可调阈值器件(这种器件可以根据需要改变门限,但需要外部电阻器)。具有固定和可调阈值的组合器件是最好的解决方案。在选择器件时,重要的是选择其基准电压低于所监控的系统最低电压。例如,在0.8V,0.9V和1V电源系统中,1.2V基准器件就不能工作。

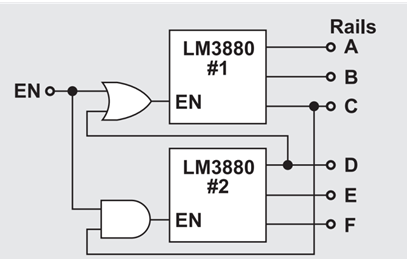

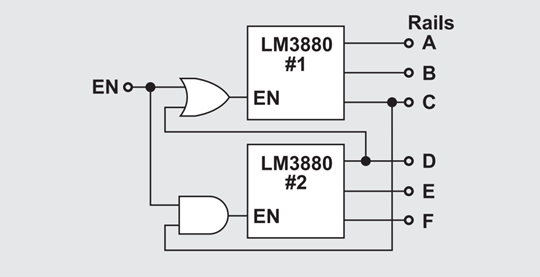

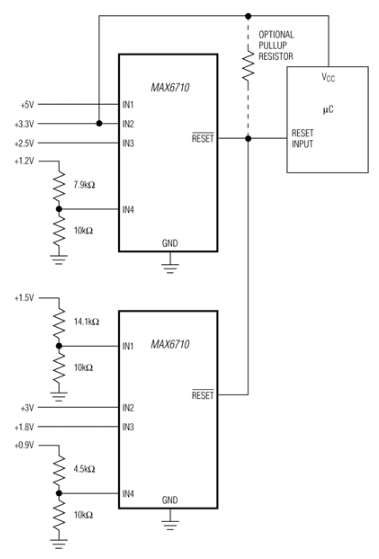

近年来,高可靠系统中的电源电压数量逐步增加,有些系统需要10个甚至更多的电源电压,针对这种应用可以选择多通道监控器件,特别是具有漏极开路输出的多电压监控器,这种器件的输出可以将输出通过逻辑“或”,合并为单一输出。图1所示将两个MAX6710连接在一起,可监控8路电压,提供一个复位输出信号。

图1. 利用两片漏极开路输出的多电压监控器监控8路电压,提供单个复位输出。

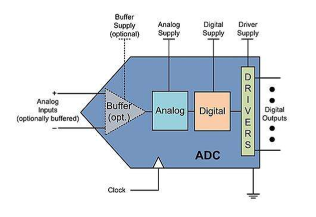

图2. 当监控电路检测到过压情况时,p沟道MOSFET断开电源。

图3. 带有POK输出的电源为电源排序提供一种简便方法。

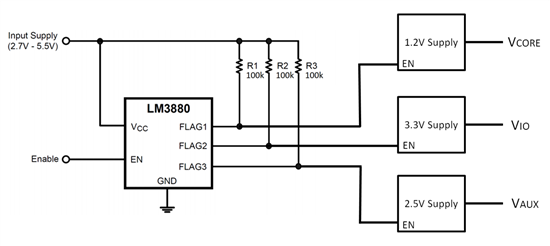

没有POK信号时,可以用电压检测器或POR监控电源输出,把检测器或POR输出连接到第2个电源的关断或使能输入引脚。当监视电压超过特定阈值时,第2个电源开启。存在电源干扰时,特别是监控电压接近于门限值时,检测器会频繁地接通、关闭调节器。为了避免这种情况,上电复位电路可在一定程度上改善这种状况――这也是POR超时周期带来的好处。当被监控电压低于监控器的阈值时,POR输出在监控电压恢复到阈值电压以前保持复位状态,并在电压恢复正常后继续保持最小超时周期的复位状态。在超时周期内,监控电压必须保持大于复位阈值,从而解除复位状态,避免重复复位操作。利用POR产生关断或使能信号还允许用户控制导通时间,POR提供几微秒~1秒以上的超时周期。另外,电容可调的POR允许改变指定器件的超时周期。

上电复位电路还可以控制其它电源的上电顺序。例如,在一个有3个电源供电的系统中,可以在第3个电源有效前使前两个电源有效。如果用不带POK输出的稳压器产生前两路电源,则可以用一个双电压POR监视它的两个电压。通过控制第三路电源的使能或关断引脚,使第三路电源顺序上电。为了对更多数量的电源进行顺序控制,可以采用多电压监控器件。例如,一个四电压检测器适合对4路电源排序。此外,可以采用具有不同延迟的多复位输出器件对多个电源进行顺序控制。

这种情况下,电源排序可以通过一个外部开关元件控制电源的通/断。图4所示用一个电压检测器连接到MOSFET的栅极,此MOSFET用来控制VCC1的通/断。系统存在较高电压,能够提供足够的栅-源驱动时,可以选用n沟道MOSFET。但在上电过程中可能引发其它问题,上电期间,若VCC2先于VCC1达到足够高的电平,VCC2将驱动MOSFET使其导通,直到VCC1上升到足够高的电平,使电压检测器输出低电平。

图4. 系统存在较高电压时,电压检测器通过n沟道MOSFET可以控制低电压电源的上电顺序。

同种类型的电路可以用一个电压检测器和一个p沟道MOSFET实现,不需要第2个较高电压。但是,此电路不适合低压电源。另外,p沟道MOSFET较高的导通电阻,使其对大功率应用不合适。

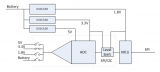

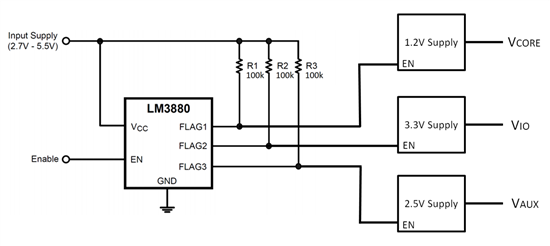

在多电压电源的排序应用中,比较简单、可靠的方法是利用MAX6891等器件实现监控和排序双重功能(参见图5)。这类IC用复位电路监控第一个电压来确定该电压是否在规定的范围内;当该电压达到指标要求时,IC通过其MOSFET驱动器接通MOSFET。内部电荷泵为第2路电源增加了一个固定电压,用于控制MOSFET的栅极,这有助于确保栅一源电压足够高,驱动MOSFET完全导通。

图5. 主电源上电后,MAX6819接通第二路电源。板上电荷泵增强MOSFET驱动,使其导通电阻最小。

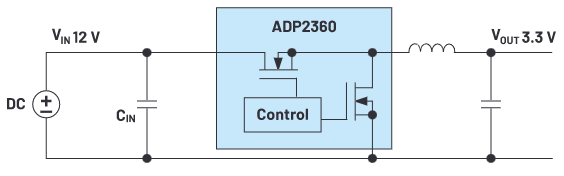

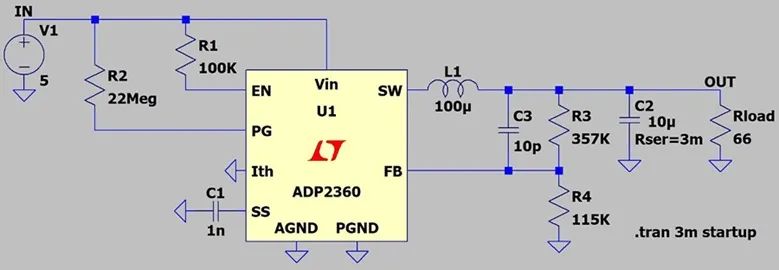

图6. 执行电压余量的两种简单技术包括增加一个数字电位器或电流DAC到DC-DC转换器的反馈回路。

可以用ADC更精确地测量这些电源电压,可以利用微控制器内部ADC实现该功能;然而,在微控制器供电电源降到规定电压以下时,内部基准可能超出容限范围,影响ADC精度。余量测试期间必须断开或禁止复位输出,这样系统可以继续工作。否则,系统将复位,无法检测到系统失效时的电源电压。大规模系统的余量测试过程可能需要相当长的时间。

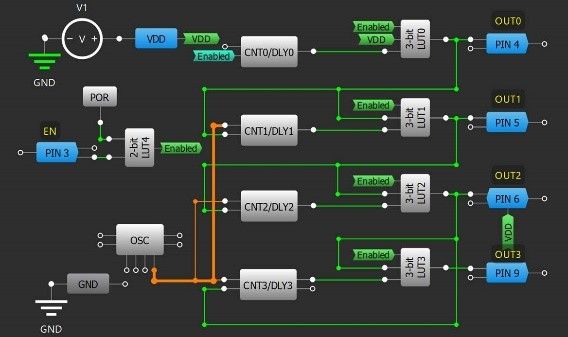

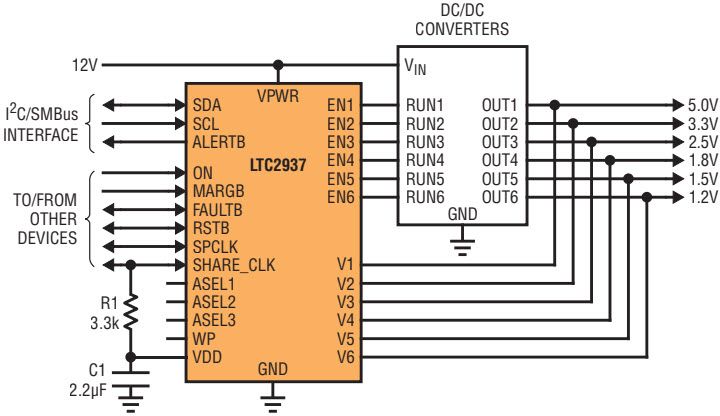

为了降低电路复杂程度,可以采用可编程系统管理IC,这种IC将监控和排序功能集于一体。器件的可编程性简化了控制过程的修改。在样机和制造阶段不需要更换器件。大多数情况下,可以通过串行接口编程设置内部寄存器,设置阈值和延迟时间。板上EEPROM用来存储这些寄存器的内容。

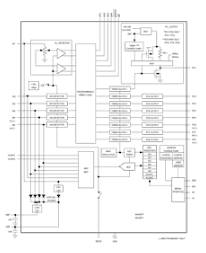

图7所示为MAX6870系统管理器件监控和排序几个系统电源的框图。当+12V总线电压增加并超过其阈值(存储在MAX6870中)时,MAX6870的一路输出立即或经过一个延迟周期(也存储在MAX6870存储器中)后开启+5V稳压器。+5V稳压器上升,而且达到所对应的阈值时,+3.3V电源开启。随后,其余电源依次以相同的方时启动。

图7. 可编程系统管理器件为电压监控和排序提供一种灵活的方法。

通过编程系统管理器件还可以提供其它监控功能(如复位电路和看门狗定时器)。系统管理器件通过其vwin 和数字输入,也可监控电源电压以外的参量。在图7电路中,AUXIN_ (模拟输入)和GPI_ (数字输入)监控一个温度读数和一个电流检测读数。MAX6870包括一个10位ADC,可量化读数。微控器监控这些量化数值的状态。温度传感器和电流检测监控器均包含一个比较器,指示已发生的失效(即温度或电流是否超过指定门限)。每个比较器输出连接到MAX6870通用输入(GPI),MAX6870被配置成发生失效条件时,关闭一个或多个电源,从而减少+12V电源上的负载。

内部ADC简化了精确的余量测试。在余量测试过程中,可以从ADC寄存器读取每个电源的输出电压。同样,余量输入也可以禁止输出或编程到已知状态,因此,在此期间可避免系统复位。

绪论

对于多数电子系统,用上电复位(POR)电路监控系统电压可以保证正确的上电初始化。此外,用POR监视电压跌落,能够尽可能避免代码运行中的问题(存储器不可靠或导致系统不能正确运行)。为了改善高端系统的可靠性,系统电源必须有正确的时序,以防止其微控制器、微处理器、DSP或ASIC闭锁,闭锁问题可能导致系统损坏或影响其长期稳定性。在大多数情况下,一个或多个微处理器监控IC可实现这些排序和监控功能。利用检测器和上电复位电路监控电压

监控系统电源电压的一种简单方法是电压检测器,这种IC包括一个比较器和一个内部基准。当电源电压降到低于电压检测器的阈值时,输出报警信号通知系统微控制器即将发生电源故障。从而使微控制器能够以受控方式对存储器进行备份、接通或断开电源或使系统关断。上电或断电期间,当电压检测器改变状态时,在很短的传输延迟后即可触发输出跳变。这有利于电源故障报警,而在大多数情况下,微控制器的复位输入需要较长的延迟时间(称作复位超时周期)。上电过程中,系统时钟和电源必须在微控制器解除复位状态之前稳定下来,而且,处理器的寄存器必须完成初始化。上电复位(POR)是微处理器监控IC的功能之一,提供复位超时周期,使系统在微控制器开始工作之前完成初始化。同样,如果上电后电源电压瞬间跌落至POR阈值,在电源恢复到POR阈值以上后,会提供同样的超时延迟。上电复位具有不同的固定超时周期数和阈值电压,有些上电复位芯片还提供电容可调的超时周期。

监控多电压系统

大多数系统监控3.3V I/O逻辑电源。为了使系统具有较高可靠性,必须监控额外的电源,如核电压和存储器电源电压等。为数众多的多电压微处理器监控器能够胜任这项任务,但给定系统的特殊要求使芯片的选择余地大大减少。大多数监控器能够监控标准电压(如5V、3.3V、2.5V和1.8V),实际应用中还会需要监控额外的电压,这是因为不同元件(例如存储器、PLD和ASIC)具有不同的电源要求。因此,需要决定采用固定阈值器件(这种器件不需要外部电阻器)还是更灵活的可调阈值器件(这种器件可以根据需要改变门限,但需要外部电阻器)。具有固定和可调阈值的组合器件是最好的解决方案。在选择器件时,重要的是选择其基准电压低于所监控的系统最低电压。例如,在0.8V,0.9V和1V电源系统中,1.2V基准器件就不能工作。

近年来,高可靠系统中的电源电压数量逐步增加,有些系统需要10个甚至更多的电源电压,针对这种应用可以选择多通道监控器件,特别是具有漏极开路输出的多电压监控器,这种器件的输出可以将输出通过逻辑“或”,合并为单一输出。图1所示将两个MAX6710连接在一起,可监控8路电压,提供一个复位输出信号。

图1. 利用两片漏极开路输出的多电压监控器监控8路电压,提供单个复位输出。

过压保护电路

某些电源不仅需要监视欠压条件,同时还需要监视过压条件。很多系统中,为了防止损坏昂贵的处理器和ASIC,过压监视已成为必不可少的条件。常用的过压保护电路有两种:一种是由两个电压检测器和一个基准构成的窗口检测器,同时监控过压条件和欠压条件,也可以选择专用的窗口检测器IC,如MAX6754。另外一种电压保护电路包括一个外部p沟道MOSFET,若电压超过指定电平,则外部p沟道MOSFET关闭电源(参见图2)。

图2. 当监控电路检测到过压情况时,p沟道MOSFET断开电源。

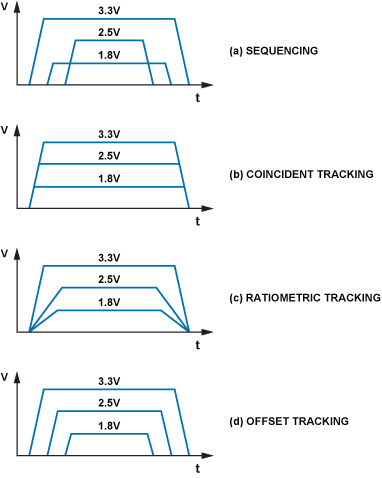

电源排序

利用DC-DC电源调节器的使能或关断引脚可以方便地对电源进行排序。在"菊花链"配置中,当电源首次上电时,电源要求其上电就绪(POK)信号(假若有此信号)告知其他电路其电压是否在余量内。POK输出连接第2个调节器的关断或使能引脚,并在有效时开启调节器,如图3所示。对于需要较长延迟的情况,某些调节器包括一个POR,允许在开通下一个电源前有较长的时间延迟。

图3. 带有POK输出的电源为电源排序提供一种简便方法。

没有POK信号时,可以用电压检测器或POR监控电源输出,把检测器或POR输出连接到第2个电源的关断或使能输入引脚。当监视电压超过特定阈值时,第2个电源开启。存在电源干扰时,特别是监控电压接近于门限值时,检测器会频繁地接通、关闭调节器。为了避免这种情况,上电复位电路可在一定程度上改善这种状况――这也是POR超时周期带来的好处。当被监控电压低于监控器的阈值时,POR输出在监控电压恢复到阈值电压以前保持复位状态,并在电压恢复正常后继续保持最小超时周期的复位状态。在超时周期内,监控电压必须保持大于复位阈值,从而解除复位状态,避免重复复位操作。利用POR产生关断或使能信号还允许用户控制导通时间,POR提供几微秒~1秒以上的超时周期。另外,电容可调的POR允许改变指定器件的超时周期。

上电复位电路还可以控制其它电源的上电顺序。例如,在一个有3个电源供电的系统中,可以在第3个电源有效前使前两个电源有效。如果用不带POK输出的稳压器产生前两路电源,则可以用一个双电压POR监视它的两个电压。通过控制第三路电源的使能或关断引脚,使第三路电源顺序上电。为了对更多数量的电源进行顺序控制,可以采用多电压监控器件。例如,一个四电压检测器适合对4路电源排序。此外,可以采用具有不同延迟的多复位输出器件对多个电源进行顺序控制。

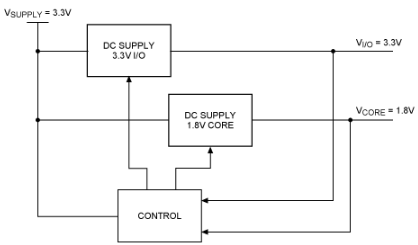

开关元件

使用"银盒" 或 "砖" 电源时,如果没有附加电路,有时无法以受控次序接通或断开每路电压。这种电源提供标准电压(如5V、3.3V、2.5V和1.8V),电压分布在整个系统中。例如,一个 "砖" 电源可为两片不同IC提供3.3V逻辑电源和1.8V核电源。有些情况下,这些IC需要不同的上电顺序;一个器件需要核电压先上电,而另一个器件则需要I/O电源先上电。这种情况下,电源排序可以通过一个外部开关元件控制电源的通/断。图4所示用一个电压检测器连接到MOSFET的栅极,此MOSFET用来控制VCC1的通/断。系统存在较高电压,能够提供足够的栅-源驱动时,可以选用n沟道MOSFET。但在上电过程中可能引发其它问题,上电期间,若VCC2先于VCC1达到足够高的电平,VCC2将驱动MOSFET使其导通,直到VCC1上升到足够高的电平,使电压检测器输出低电平。

图4. 系统存在较高电压时,电压检测器通过n沟道MOSFET可以控制低电压电源的上电顺序。

同种类型的电路可以用一个电压检测器和一个p沟道MOSFET实现,不需要第2个较高电压。但是,此电路不适合低压电源。另外,p沟道MOSFET较高的导通电阻,使其对大功率应用不合适。

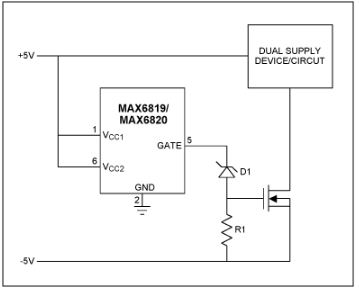

在多电压电源的排序应用中,比较简单、可靠的方法是利用MAX6891等器件实现监控和排序双重功能(参见图5)。这类IC用复位电路监控第一个电压来确定该电压是否在规定的范围内;当该电压达到指标要求时,IC通过其MOSFET驱动器接通MOSFET。内部电荷泵为第2路电源增加了一个固定电压,用于控制MOSFET的栅极,这有助于确保栅一源电压足够高,驱动MOSFET完全导通。

图5. 主电源上电后,MAX6819接通第二路电源。板上电荷泵增强MOSFET驱动,使其导通电阻最小。

余量功能

很多电信、网络、存储和服务器设备在制造过程中往往采用余量测试规程,保证系统的可靠性。“余量”涉及系统(或处理器)的评估,使系统电源偏离标称电压进行评估。为了改变电压,通常用数字电位器或电流DAC调节DC-DC转换器的反馈回路。图6所示是电源余量控制的两种方法。另外,还可以通过一个数字接口编程电源输出。不同程度的余量控制包括 "合格/失效",对所有电源电压增加或减少±5%或±10%电平,和精细调节(电源以10mV或100mV步长增加或降低);后一种方法允许更详细地评估系统性能。

图6. 执行电压余量的两种简单技术包括增加一个数字电位器或电流DAC到DC-DC转换器的反馈回路。

可以用ADC更精确地测量这些电源电压,可以利用微控制器内部ADC实现该功能;然而,在微控制器供电电源降到规定电压以下时,内部基准可能超出容限范围,影响ADC精度。余量测试期间必须断开或禁止复位输出,这样系统可以继续工作。否则,系统将复位,无法检测到系统失效时的电源电压。大规模系统的余量测试过程可能需要相当长的时间。

单一芯片集成监控、排序和余量功能

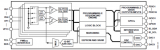

尽管很多处理器只需要两路电源,一路核电源和一路I/O电源,而其它器件(如DSP、ASIC、网络处理器和视频处理器)可能需要5路电源。在一个完整的系统中,监控器电路可能需要监控并排序控制10路以上的电源。随着系统电源电压数量的增加,需要监控、排序和余量测试的IC数量也在增加。从而使成本增加,并占用更多的电路板空间。需要改变参量(如电压阈值,复位暂停周期)时,还要增加新的器件。此外,改变排序次序也是一个相当困难的任务。为了降低电路复杂程度,可以采用可编程系统管理IC,这种IC将监控和排序功能集于一体。器件的可编程性简化了控制过程的修改。在样机和制造阶段不需要更换器件。大多数情况下,可以通过串行接口编程设置内部寄存器,设置阈值和延迟时间。板上EEPROM用来存储这些寄存器的内容。

图7所示为MAX6870系统管理器件监控和排序几个系统电源的框图。当+12V总线电压增加并超过其阈值(存储在MAX6870中)时,MAX6870的一路输出立即或经过一个延迟周期(也存储在MAX6870存储器中)后开启+5V稳压器。+5V稳压器上升,而且达到所对应的阈值时,+3.3V电源开启。随后,其余电源依次以相同的方时启动。

图7. 可编程系统管理器件为电压监控和排序提供一种灵活的方法。

通过编程系统管理器件还可以提供其它监控功能(如复位电路和看门狗定时器)。系统管理器件通过其vwin 和数字输入,也可监控电源电压以外的参量。在图7电路中,AUXIN_ (模拟输入)和GPI_ (数字输入)监控一个温度读数和一个电流检测读数。MAX6870包括一个10位ADC,可量化读数。微控器监控这些量化数值的状态。温度传感器和电流检测监控器均包含一个比较器,指示已发生的失效(即温度或电流是否超过指定门限)。每个比较器输出连接到MAX6870通用输入(GPI),MAX6870被配置成发生失效条件时,关闭一个或多个电源,从而减少+12V电源上的负载。

内部ADC简化了精确的余量测试。在余量测试过程中,可以从ADC寄存器读取每个电源的输出电压。同样,余量输入也可以禁止输出或编程到已知状态,因此,在此期间可避免系统复位。

德赢Vwin官网

App

德赢Vwin官网

App

评论