IGBT电路的逆变器设计与分析:

电能分为交流电能与直流电能,由交流电能变为直流电能的过程称为整流,由直流电能变为交流电能的过程称为逆变。逆变器就是一种完成直流电能向交流电能变换的装置。

交流电机一般采用交-直-交逆变电源的供电方式,即现在电网提供的交流电通过整流、滤波变成直流电,再通过逆变器将直流电变成所需要的交流电源,给电机供电。因此逆变器是其中较关键的技术装置之一。随着半导体器件的发展,IGBT越来越多的被应用到交流传动技术中。本文主要分析IGBT构成的交流传动用逆变器的主电路结构,包括主电路形式、驱动电路与缓冲吸收保护电路的实现。

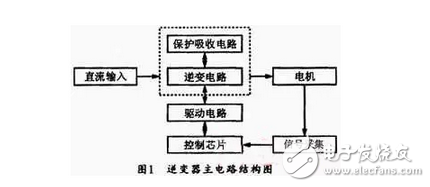

1 主电路结构原理图

图1为典型的逆变器结构原理图。它由三部分组成:逆变电路、驱动保护电路、控制与信号采集电路。

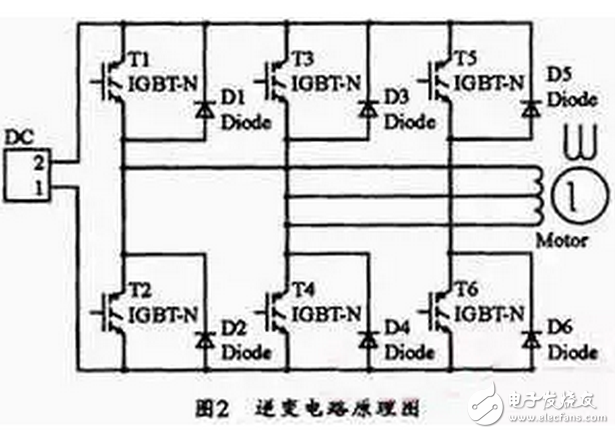

逆变电路主要负责电能转化,即将输入的直流电能转化为电机负载可用的三相交流电能,为电机提供能源。图2所示为逆变电路原理图,这个逆变电路由6个绝缘栅双极晶体管T1~T6及续流二极管D1~D6组成。通过控制IGBT管T1~T6的通关断将输入的直流电源逆变成频率可调的矩形波交流电输出到三相电机。其续流二极管D1~D6的作用是当T1~T6由导通变为截止时,为储存在电动线圈中的电能提供释放通道;当电动机制动时,为再生电流提供回流到直流电源的通道。

2 保护吸收电路结构

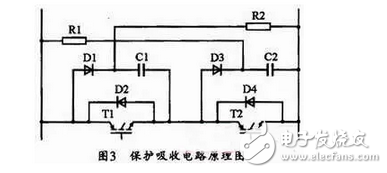

由于电路中分布电感的存在,加之IGBT开关速度较高,当IGBT关断时及与之并接的反向恢复二极管逆相恢复时,会产生很大的浪涌电压Ldi/dt,从而威胁IGBT的安全。因此必须采取措施抑制浪涌电压,保护IGBT不被损坏。可以采用加装保护吸收电路的办法来抑制浪涌电压。其原理图如图3所示,该保护吸收电路有良好的抑制效果,具有保护吸收中发生损耗小的优点。

2.1 保护电路原理分析

以开关管T1关断时刻为起点来分析吸收电路的工作原理,其工作过程可分为:线性化换流、母线寄生电感Lp谐振能量和吸收电容Cs放点共3个阶段。

线性化换流阶段从开关管T1接收关断信号开始到开关管T1全截止结束。流过母线寄生电感Lp的母线电流经T1和吸收电路2条支路分流。

在线性化换流阶段结束后,开关管T1完全截止。此时,主回路寄生电感Lp与吸收电容Cs产生谐振,Lp中储存的能量向Cs转移。当吸收电容上电压达到最大值,即谐振峰值时,谐振电流i为零,吸收电路二极管D2截止,箝位电压防止有振荡。

在第二阶段结束之后,吸收电容Cs上过冲能量通过吸收电阻R、电源和负载放电。在放电过程中,近似认为负载是恒流源。

2.2 元件参数选取

a.缓冲电容Cs选取

缓冲电路中缓冲电容Cs的电容取值为:

其中,L是主电路的寄生电感,Io为IGBT关断时的集电极电流,VCEP是缓冲电容器电压最终到达值,Ed为直流电源电压。

b.缓冲电阻Rs的取值

缓冲电阻的作用是在IGBI下一次关断前,将缓冲电容器电荷释放。因此在IGBT进行下一次动作之前,在储存电荷的90%放电条件下,缓冲电阻取值公式应满足下列公式:

其中,f为交换频率。

3 驱动电路结构

要保证IGBT工作可靠,其驱动电路起着至关重要的作用。

3.1 IGBT驱动电路要求

IGBT驱动电路的基本要求主要有以下几点:

(1)驱动电路必须十分可靠,要保证为IGBT的栅极电容提供一个低阻抗的充放电回路;

(2)在满足开关特性和功耗允许的情况下,门极电阻可以适当增大,用于限制瞬时压降尖峰;

(3)驱动电路能够传递kHz级的高频脉冲信号;

(4)IGBT门极与发射极电压极限压降为±20V。通常选用正向驱动电压为+15 V,反向驱动电压为-8V。

3.2 M57959L构成的驱动电路

根据上述驱动电路设计原则,按照不同要求可以设计出多种形式的驱动电路。常用的驱动电路有分立元件构成的驱动电路和专用集成驱动电路。相对于分立元件构成的驱动电路,专用集成驱动电路抗干扰能力强、集成化程度高、速度快、保护功能完善,可实现IGBT的最佳驱动。

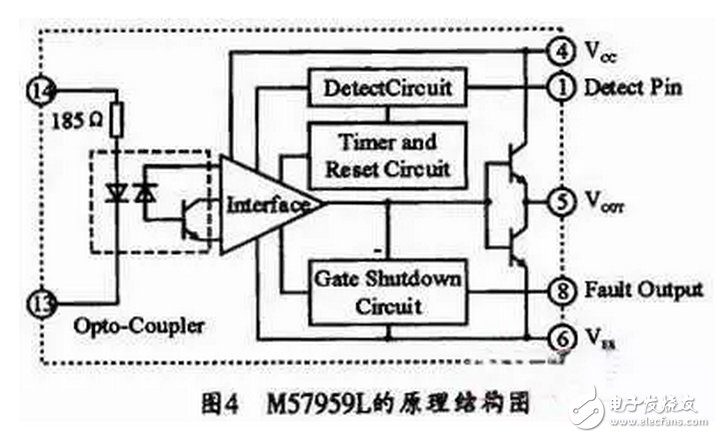

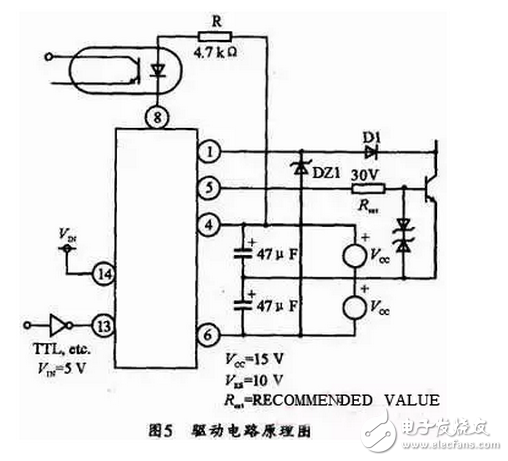

M57959L是日本三菱公司生产的混合集成IGBT驱动器,其内部原理结构如图4所示。它由高速光电隔离输入,绝缘强度高,可与TTL电平兼容。内藏定时逻辑短路保护电路,并具有保护延时特性。芯片由正负电源供电,克服了单电源供电时负电压不稳的缺点,驱动功率大,可驱动200A/600V或100A/1200V的IGBT模块。由M57959L构成的驱动电路如图5所示。

使用时应注意栅极电阻的取值。栅极电阻Rext的取值能够影响振荡的抑制效果、减缓开关开通时的di/dt、改善电流上冲波形、减小浪涌电压。从安全角度考虑,Rext应取较大值,但是较大的Rext影响开关速度,增加开关损耗;从提高工作频率出发,应取较小值。在满足开关频率的情况下,应取较大的Rext。

4 主电路安装与布局

由于IGBT开关频率非常快,同时功率也很高,由IGBT构成的逆变器会对其他部件产生很强的干扰。这些干扰不仅影响电路的正常工作,甚至有可能会使逆变器因为瞬时短路而损坏。因此,应对电磁干扰给予足够的重视,而合理的安装与布局能够减少电磁干扰。

常见的干扰及相应的措施有:

(1)隔离供电抑制IGBT开关干扰由于供电变压器的分布电容和耦合电感的影响,当其中一个IGBT导通或关断时产生的强尖峰脉冲会通过分布电容(电感)干扰其它IGBT的正常工作。因此,全桥逆变器的每一个触发电路必须隔离供电来抑制这种干扰。

(2)由于逆变器的平均工作电流和瞬时峰值电流很大,逆变电路中的漏电感,甚至很小的引线电感也不能忽略。如果不仔细设计PCB的布局,这些磁通会穿过闭合的PCB导线而形成电流。为此,可采取以下措施抑制干扰:

a,每一个IGBT的触发电路元件应集中在一个狭窄的区域,避免互相交叉;

b,同一相位的触发电路应相邻,而两组之间距离应相对较远;

c,PCB与IGBT之间的引线应尽可能短并互相绞合。

5 IGBT电压电流参数选取

在保护吸收电路中,当T1导通,T2截止时,T2承受的电压Uce2为:

考虑电网波动为+/-10%,T2成熟的电压为Uce2为:

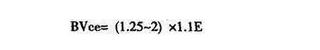

再考虑到电路中开通关断瞬时电压,及IGBT模块承受电压应留有50%~80%的裕量,其所选模块电压BVce应为:

考虑电网的波动、启动时电流尖峰的影响,选择的IGBT模块Icm为:

其中,Pn为逆变器输出功率。δ为脉冲占空比,η为逆变器效率。

6 结束语

本文主要介绍了IGBT构成的电机传动用逆变器的主电路组成及IGBT参数选择,驱动电路、缓冲吸收电路的组成及参数选择以及主电路安装和布局应注意的问题,对实际应用中的逆变器设计有一定价值。

数字化IGBT模块化的设计:

1引言

随着电力电子器件技术的发展,大功率器件在轨道交通、直流输电、风力发电等领域的市场迅猛发展,其中以IGBT器件表现尤为突出,在具体的应用工况中,每一个IGBT模块都需要一个专门的驱动器,IGBT驱动器对IGBT的运行性能有着重大影响[1-3]。

传统利用vwin 电路实现的IGBT驱动器技术较成熟,运行稳定,但是由于其驱动器各参数设置大都采用硬件实现,参数调整比较复杂,不同型号的IGBT必须设计不同的驱动器,本文利用数字控制器对栅极控制,可以灵活的修改驱动器的软件参数设置,来调整IGBT工作的性能,对于不同的IGBT型号,只需要加载不同的驱动程序,即可以解决传统驱动器产品的型号匹配问题。

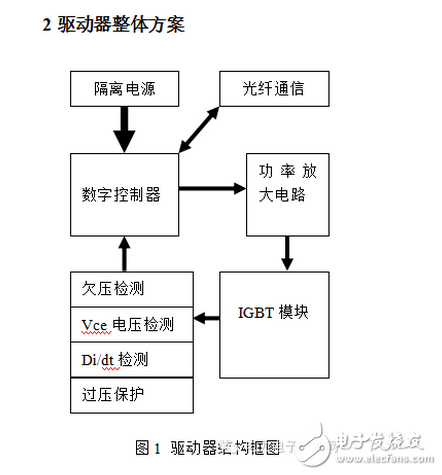

如图1示,驱动器主要包括:高等级隔离电源、光纤通信接口、功率放大电路、检测保护电路、数字控制器等五部分。

2.1高等级隔离电源

高压IGBT驱动器设计中,电源设计是关键部分之一,电源的输出功率决定了IGBT在实际工作中能够使用的工作频率,如果电源输出功率不足,可能会在IGBT器件高频工作时,出现欠压现象,导致IGBT损耗增加,甚至造成IGBT损坏。

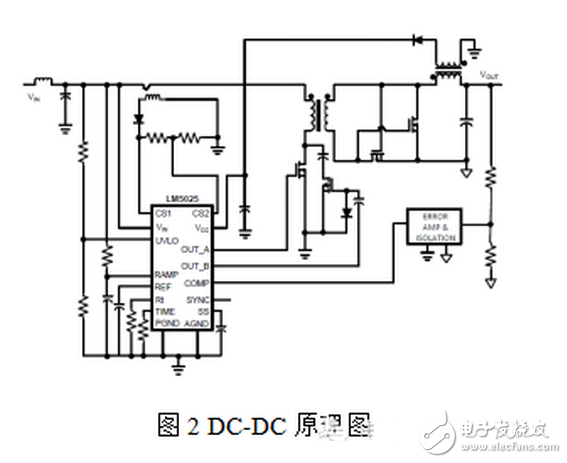

本设计中采用Ti公司的LM5025芯片设计反激式DC-DC电路(电路图见图2),电路中的初级具有电流检测软起动功能,当电流检测电阻上的压降达到0.25V时,对电源起到很好的过流保护作用。

2.2光纤通信接口

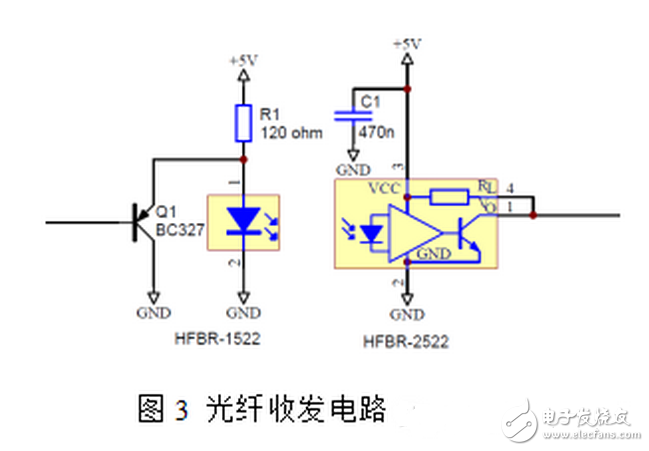

在用户主控系统通信的接口设计上,选择抗干扰能力强的光纤通信,防止控制信号被干扰出现误触发。光纤选用HFBR-1522、HFBR-2522,光纤电路如图3。

2.3功率放大电路

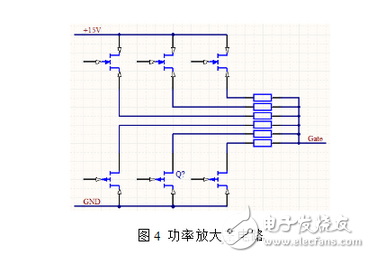

选择导通阻抗非常低的mosFET作为开关器件,构成IGBT栅极功率输出电路,如图4,同时,采用多个栅极电阻切换的方式,实现不同条件下对IGBT性能的调整。在IGBT正常开关时,可以通过调整栅极电阻来控制器件的开关速度,达到优化器件效率的目的。在IGBT出现工作异常时(例如短路),可以通过调整栅极电阻来控制器件的工作状态,防止器件损坏达到保护器件的目的。

2.4检测保护电路

为防止IGBT器件工作中出现任何异常故障,驱动器需要对IGBT的状态参数进行检测,如果发现异常,驱动器自动采取保护动作,并通知主控器。

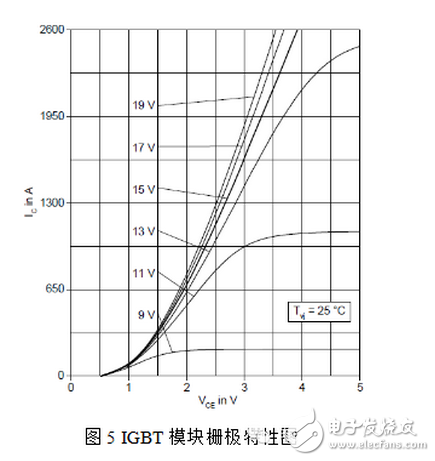

欠压检测:目前各个IGBT厂商推荐IGBT器件工作时的栅极电压为±15V(栅极最大承受电压为±20V),如果IGBT器件在工作中出现低于15V的情况,根据IGBT器件饱和压降VCE与栅极电压的关系(如图5示),随着栅极电压的下降,IGBT饱和压降会增加,造成IGBT器件损耗增加,有可能会损坏器件,所以,必须对驱动器输出栅极的电压进行检测,如果出现欠压开通情况,驱动器要立即进行保护。同时需要注意,IGBT的短路电流与栅极电压成正比,所以当器件开通时栅极出现高于+15V电压,器件如果出现故障会出现比正常工况更大的短路电流,所以驱动器必须确保栅极开通电压处于合理的范围内。

Vce电压检测:Vce电压检测可以为数字控制器提供IGBT器件参数,控制器通过Vce电压可以判断IGBT的工作状态,从而采取对应的策略对IGBT进行不同的控制方式。

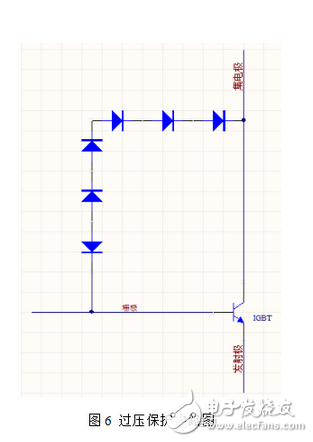

过压保护:在IGBT器件关断过程中,由于母线回路寄生电感的存在,关断电压会产生一个电压过冲尖峰,过冲幅值为△V=Ls*di/dt,如果尖峰电压超过IGBT器件的额定电压,IGBT器件会被击穿,造成器件损坏。

过压保护电路采用的是TVS管与限流电阻串联的方式,由集电极接入栅极(如图6示),当关断过程中集电极出现超过设定值(设定值小于IGBT额定值)的电压尖峰时,TVS管反向导通,通过限流电阻向栅极注入电流,减慢IGBT关断速度(减小di/dt),从而达到限制电压尖峰的目的。用户根据具体的应用工况,选择适合的TVS管的数量和单个TVS击穿电压参数。

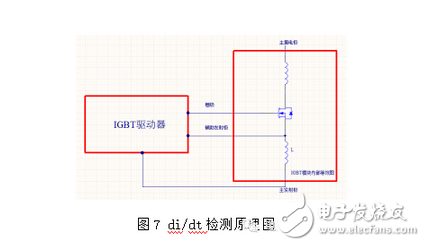

di/dt检测:(如图示7),IGBT模块内部等效图可以看到,由于IGBT模块内部链接的主电极回路与辅助电极回路之间存在寄生电感,在IGBT模块工作时,主电流IC从主电极流入,经过寄生电感L流出,依据电感感生电压V=-L*di/dt,从公式可以看出,感生电压V值与di/dt值成正比关系,通过检测L上产生的感生电压可以获得主电流Ic的di/dt值。在IGBT模块工作的过程中,如果感生电压高于或低于设定值都认为器件di/dt出现异常状态,需要进行保护,并向主控系统报告出现di/dt故障。

数字控制器功能

数字控制器主要完成根据输入信号控制功率放大电路,驱动IGBT器件。同时,根据检测电路的反馈信号判定IGBT器件的工作状态,如果出现异常状况,立即按照设定策略对IGBT器件进行保护。

4 驱动级测试

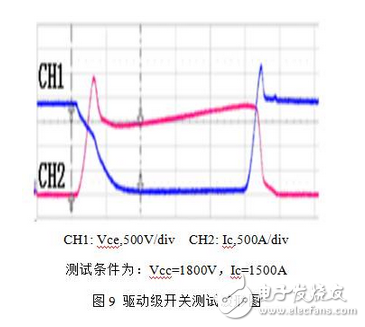

为初步确定驱动级基本功能的正确性和可行性,利用图8样品板进行测试,测试样品为3300V-1500A IGBT模块,采用通用型双脉冲测试方法,测试波形如图9。

从上图测试结果可以看出,驱动板可以在测试条件下安全的开通和关断IGBT模块。

5 改进方向

本论文提出的数字型IGBT驱动器在过压保护检测上采用的TVS管串联的方式,只可以对IGBT器件关断中di/dt产生的寄生过压有较好的效果,但是这种方法也存在弊端,如果用户对于过压保护的阈值设定不合理,及系统在运行中会出现较多的过压,或较长时间过压,此时IGBT器件会出现栅极被高压损坏,或本应关断的IGBT被动强行开通,出现上下管短路的状态,损坏上下管IGBT。所以可以加入Vce检测电路,实时检测集电极电压,制定保护策略。